QB/T 2384——2010 木制写字桌/家具测试仪

前言

本标准是对QB/T 2384——1998《木制写字桌》的修订。

本标准与QB/T 2384——1998相比,主要变化如下:

——修改了适用范围(1998年版的第1章;本版的第1章);

——增加了产品分类(本版的第3章);

——术语和定义中删除了组合桌、主桌、副桌、边桌、活动低柜的定义(1998年版的3.1、3.2、3.3、3.5),增加了脚轮、事务处理面、高桌、挡块的定义(本陈的第4章);

——增加了外观要求(本版的5.3);

——修改了含水率要求(1998年版的5.3.1;本版的5.4.1);

——修改了用料部分要求(1998年版的5.3,本版的中5.4);

——修改了木工要求(1998年版的5.4;本版的5.3);

——增加了耐腐蚀抗盐雾试验项目要求,删除了剥离强度要求(1998年版的5.6;本版的5.6);

——增加了部分力学性能要求(1998年版的5.7;本版的5.6);

——增加了有害物质限量要求(本版的5.7);

——补充了增加项目的试验方法(本版的第6章);

——修改检验规则(1998年版的第7章;本版的第7章);

——修改了标志、包装、运输和贮存要求(1998年版的第8章;本版的第8章)。

本标准的附录A为规范性附录。

本标准由中国轻工业联合会提出。

本标准由全国家具标准化中心归口。

本标准主要起草单位:浙江省家具与五金研究所、深圳市大富豪实业发展有限公司、浙少省义乌鸿新家具有限公司、上海市质量监督检验技术研究院、深圳市计量质量检测研究院。

本标准参加起草单位:华源轩家具(深圳)有限公司、深圳市豪迈实业发展有限公司、上海浦东申美办公家具有限公司。

本标准主要起草人:梁米加、古鸣、汤玉训、刘曜国、钟文翰、张华蒙、朱武新。

本标准自实施之日起,代替原国家轻工业局发布的轻工行业标准QB/T 2384——1998《木制写字桌》。

本标准所替代标准的历次版本发布情况为:——QB/T 2384——1998。

1 家具测试仪范围

本标准是对QB/T 2384——1998《木制写字桌》的修订。

本标准与QB/T 2384——1998相比,主要变化如下:

——修改了适用范围(1998年版的第1章;本版的第1章);

——增加了产品分类(本版的第3章);

——术语和定义中删除了组合桌、主桌、副桌、边桌、活动低柜的定义(1998年版的3.1、3.2、3.3、3.5),增加了脚轮、事务处理面、高桌、挡块的定义(本陈的第4章);

——增加了外观要求(本版的5.3);

——修改了含水率要求(1998年版的5.3.1;本版的5.4.1);

——修改了用料部分要求(1998年版的5.3,本版的中5.4);

——修改了木工要求(1998年版的5.4;本版的5.3);

——增加了耐腐蚀抗盐雾试验项目要求,删除了剥离强度要求(1998年版的5.6;本版的5.6);

——增加了部分力学性能要求(1998年版的5.7;本版的5.6);

——增加了有害物质限量要求(本版的5.7);

——补充了增加项目的试验方法(本版的第6章);

——修改检验规则(1998年版的第7章;本版的第7章);

——修改了标志、包装、运输和贮存要求(1998年版的第8章;本版的第8章)。

本标准的附录A为规范性附录。

本标准由中国轻工业联合会提出。

本标准由全国家具标准化中心归口。

本标准主要起草单位:浙江省家具与五金研究所、深圳市大富豪实业发展有限公司、浙少省义乌鸿新家具有限公司、上海市质量监督检验技术研究院、深圳市计量质量检测研究院。

本标准参加起草单位:华源轩家具(深圳)有限公司、深圳市豪迈实业发展有限公司、上海浦东申美办公家具有限公司。

本标准主要起草人:梁米加、古鸣、汤玉训、刘曜国、钟文翰、张华蒙、朱武新。

本标准自实施之日起,代替原国家轻工业局发布的轻工行业标准QB/T 2384——1998《木制写字桌》。

本标准所替代标准的历次版本发布情况为:——QB/T 2384——1998。

1 家具测试仪范围

本标准规定了木制写字桌的产品分类、术语和定义、要求、试验方法、检验规则及使用说明、标志、包装、运输、贮存。

本标准适用于主要部件由木材、人造板等木质材料制成的,供书写、办公用桌类。不适用于课桌。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3324 木家具通用技术条件

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB 5296.6 消费品使用说明 第6部分:家具

GB/T3325 金属家具通用技术条件

GB/T 10357.1 家具力学性能试验 桌类强度和耐久性

GB/T 10357.5 家具力学性能试验 柜类强度和耐久性

GB/T 10357.7 家具力学性能试验桌类稳定性

GB 15763.2——2005 建筑用安全玻璃 第2部分:钢化玻璃

GB/T 17657——1999 人造板及饰面人造板理化性能试验方法

GB 18581 室内装饰装修材料 溶剂型木器涂料中有害物质限量

GB 18584 室内装饰装修材料 木家具中有害物质限量

GB 5296.6 消费品使用说明 第6部分:家具

QB/T 1327 皮革表面颜色耐摩擦牢度测试方法

QB/T 2454 家具五金 抽屉导轨 要求和检验

QB/T 2913.2——2007 板式家具成品名词术语 第2部分:桌(台)类家具成品名词术语

QB/T 3826——1999 轻工产品金属镀层和化学处理层的耐腐蚀试验方法 中性盐雾试验(NSS)法

3 术语和定义

QB/T 2913.2——2007中确立的以及下列术语和定义适用于本标准。

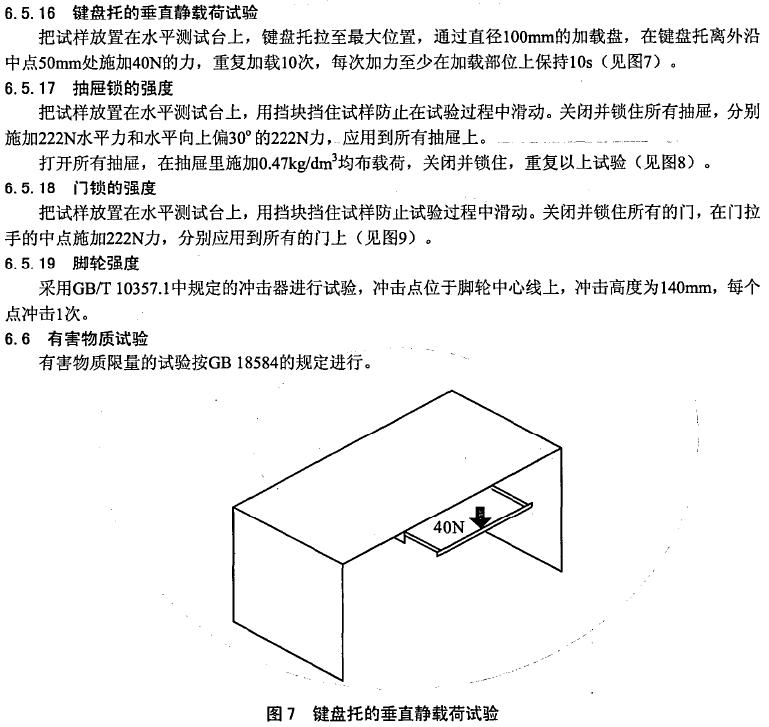

3.1 键盘托 keyboard support

安装在桌面下用于放置键盘的可推拉移动的托板。

3.2 抽屉连锁 interlock

能同时锁住同一面上数个抽屉的装置。

3.3 事务处理面 transaction surface

在垂直方向上与主桌分离,用于堆放临时文件的表面。

3.4 高桌 tall desk

整体高度不小于1067mm的写字桌。

3.5 挡块 stops

用来防止试件移动,但不能限制试件倾翻的装置,其高度不大于12mm。如因试件结构特殊,允许使用较高尺寸,但其最大高度应以刚好能防止试件移动为宜。

4 家具测试仪产品分类

本标准适用于主要部件由木材、人造板等木质材料制成的,供书写、办公用桌类。不适用于课桌。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3324 木家具通用技术条件

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB 5296.6 消费品使用说明 第6部分:家具

GB/T3325 金属家具通用技术条件

GB/T 10357.1 家具力学性能试验 桌类强度和耐久性

GB/T 10357.5 家具力学性能试验 柜类强度和耐久性

GB/T 10357.7 家具力学性能试验桌类稳定性

GB 15763.2——2005 建筑用安全玻璃 第2部分:钢化玻璃

GB/T 17657——1999 人造板及饰面人造板理化性能试验方法

GB 18581 室内装饰装修材料 溶剂型木器涂料中有害物质限量

GB 18584 室内装饰装修材料 木家具中有害物质限量

GB 5296.6 消费品使用说明 第6部分:家具

QB/T 1327 皮革表面颜色耐摩擦牢度测试方法

QB/T 2454 家具五金 抽屉导轨 要求和检验

QB/T 2913.2——2007 板式家具成品名词术语 第2部分:桌(台)类家具成品名词术语

QB/T 3826——1999 轻工产品金属镀层和化学处理层的耐腐蚀试验方法 中性盐雾试验(NSS)法

3 术语和定义

QB/T 2913.2——2007中确立的以及下列术语和定义适用于本标准。

3.1 键盘托 keyboard support

安装在桌面下用于放置键盘的可推拉移动的托板。

3.2 抽屉连锁 interlock

能同时锁住同一面上数个抽屉的装置。

3.3 事务处理面 transaction surface

在垂直方向上与主桌分离,用于堆放临时文件的表面。

3.4 高桌 tall desk

整体高度不小于1067mm的写字桌。

3.5 挡块 stops

用来防止试件移动,但不能限制试件倾翻的装置,其高度不大于12mm。如因试件结构特殊,允许使用较高尺寸,但其最大高度应以刚好能防止试件移动为宜。

4 家具测试仪产品分类

4.1 按结构形式分类

a) 单体式:由主桌独立构成的写字桌;

b) 组合式:由两个或两个以上可独立使用的单体组合而成的桌。

木制写字桌(以单体式和组合式为例)的示意图及主要部件名称见图1。

4.2 按主要用材分类

a) 实木型:主要部件采用实木锯材或实木板材制成的写字桌;

b) 人造板型:主要部件以木质人造板为基材,经过表面装饰处理的板件构成了基本单元和主体的写字桌;

c) 复合型:主要部件采用实木和木质人造板混用制成的写字桌。

4.3 按使用功能分类

a) 班台:供高层管理人员办公用的大尺度桌;

b) 职员桌:供普通员工办公用的小尺度单人办公桌;

c) 书桌:供书写或阅读的桌子,通常带有抽屉、柜等功能;

d) 电脑桌:用于放置电脑及配套设施的桌。

a) 单体式:由主桌独立构成的写字桌;

b) 组合式:由两个或两个以上可独立使用的单体组合而成的桌。

木制写字桌(以单体式和组合式为例)的示意图及主要部件名称见图1。

4.2 按主要用材分类

a) 实木型:主要部件采用实木锯材或实木板材制成的写字桌;

b) 人造板型:主要部件以木质人造板为基材,经过表面装饰处理的板件构成了基本单元和主体的写字桌;

c) 复合型:主要部件采用实木和木质人造板混用制成的写字桌。

4.3 按使用功能分类

a) 班台:供高层管理人员办公用的大尺度桌;

b) 职员桌:供普通员工办公用的小尺度单人办公桌;

c) 书桌:供书写或阅读的桌子,通常带有抽屉、柜等功能;

d) 电脑桌:用于放置电脑及配套设施的桌。

5 要求

5.1 主要尺寸和外形极限偏差

主要尺寸及和外形极限偏差应符合表1的规定。

5.1 主要尺寸和外形极限偏差

主要尺寸及和外形极限偏差应符合表1的规定。

5 形状和位置公差

形状和位置公差应符合GB/T 3324的规定。

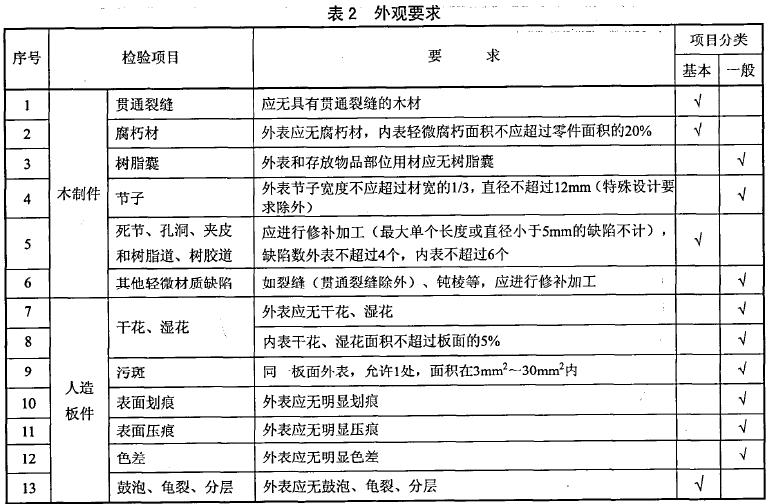

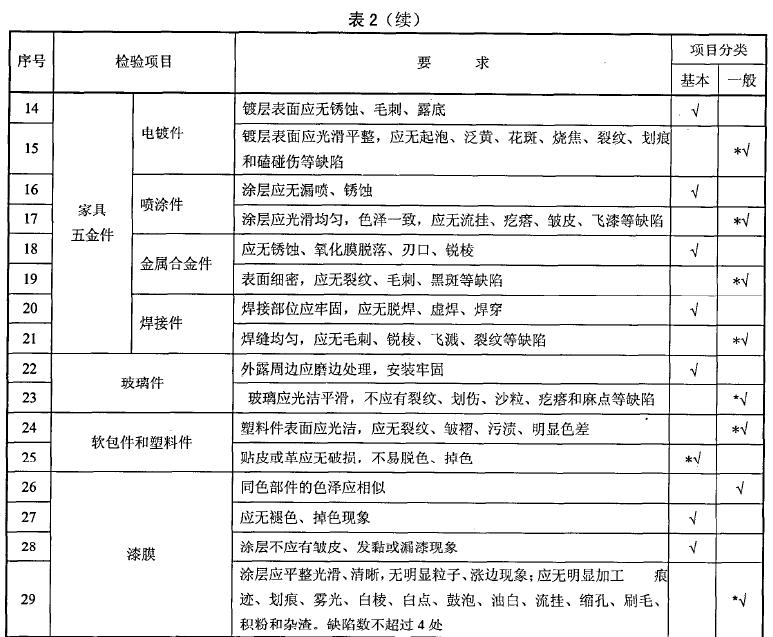

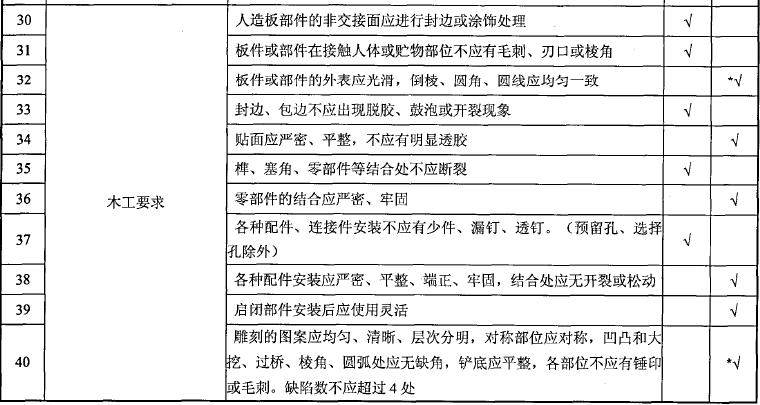

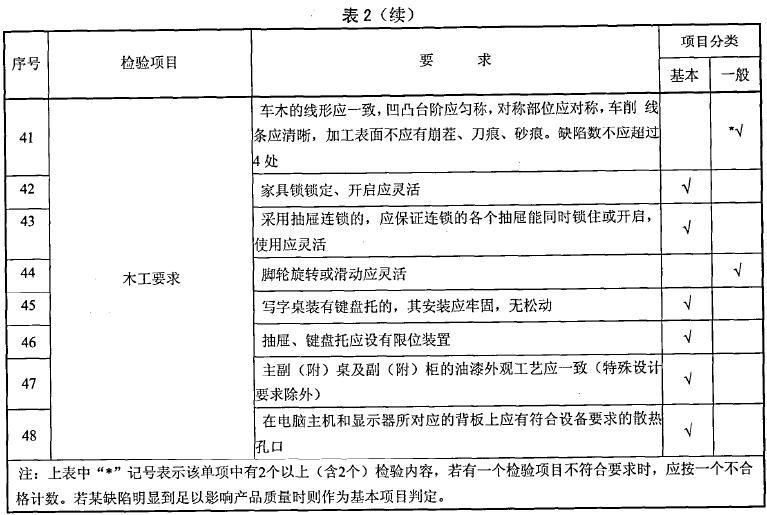

5.3 外观要求

外观要求应符合表2的规定。

形状和位置公差应符合GB/T 3324的规定。

5.3 外观要求

外观要求应符合表2的规定。

5.4 家具测试仪用料要求

下列项目均为基本项目。

5.4.1 标识一致性

产品中所主要使用的木材名称(包括实木贴面家具的基材)及人造板类别、其他木质材料名称及其使用部位,应与产品标识、使用说明中明示的一致。

5.4.2 木材含水率

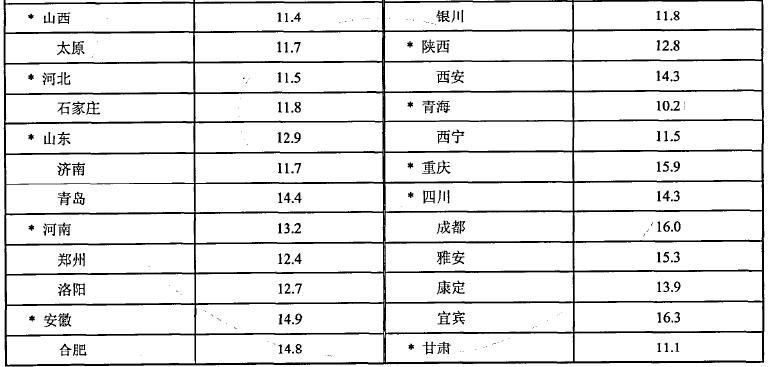

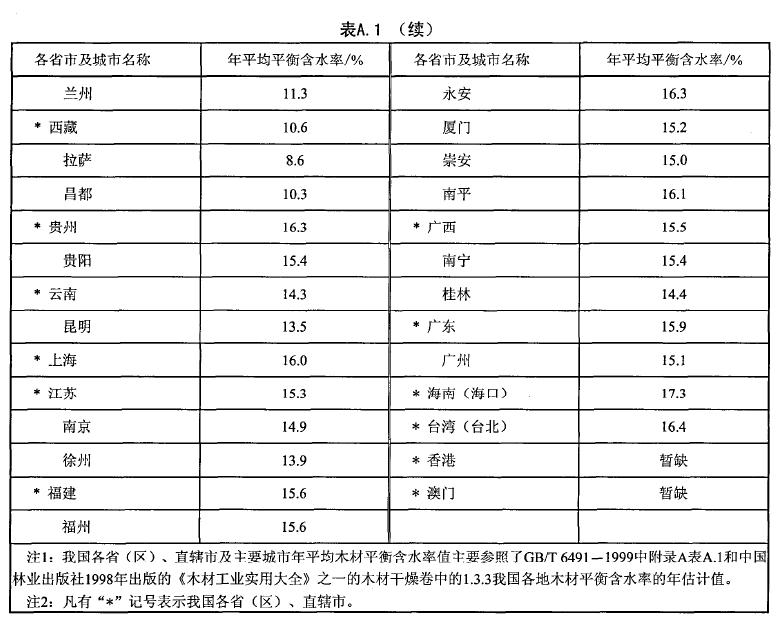

产品用木材应经干燥处理,木材含水率应为8%~产品所在地区年平均木材平衡含水率+1%。

全国各地区年平均平衡木材含水率参见附录表A。

5.4.3 人造板含水率

产品主要使用人造板的含水率应为4%~16%。

5.4.4 玻璃

产品受力部件不应使用普通平板玻璃,应使用钢化玻璃。

5.5 理化性能要求

5.5.1 木制件表面理化性能

木制件表面理化性能应符合GB/T 3324的要求。

5.5.2 五金件表面理化性能

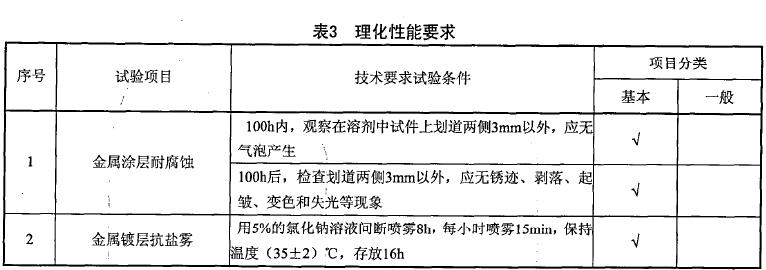

五金件表面理化性能应符合表3的规定。

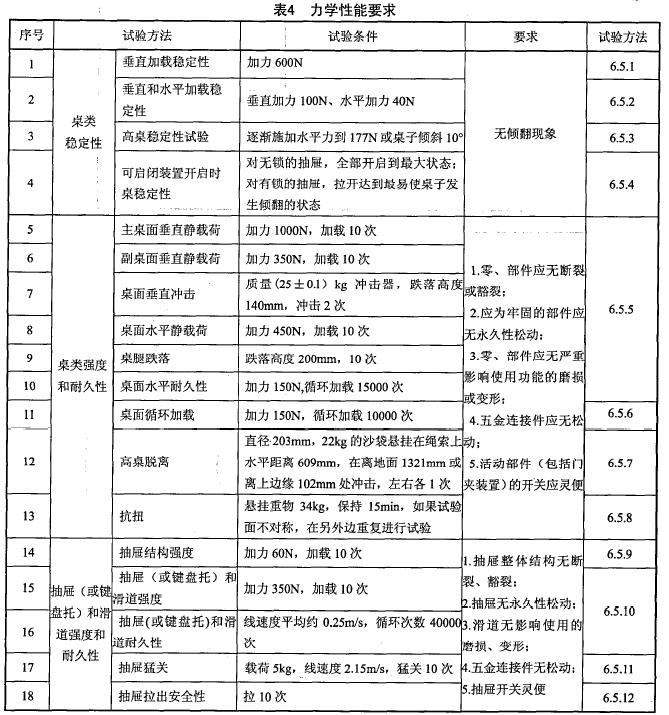

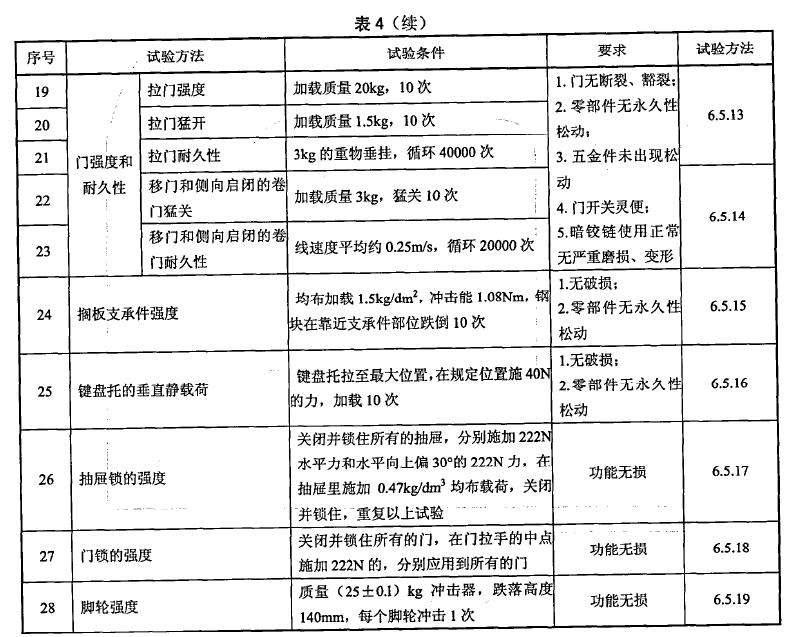

5.6 力学性能要求

下列项目均为基本项目。产品力学性要要求见表4。

5.4.1 标识一致性

产品中所主要使用的木材名称(包括实木贴面家具的基材)及人造板类别、其他木质材料名称及其使用部位,应与产品标识、使用说明中明示的一致。

5.4.2 木材含水率

产品用木材应经干燥处理,木材含水率应为8%~产品所在地区年平均木材平衡含水率+1%。

全国各地区年平均平衡木材含水率参见附录表A。

5.4.3 人造板含水率

产品主要使用人造板的含水率应为4%~16%。

5.4.4 玻璃

产品受力部件不应使用普通平板玻璃,应使用钢化玻璃。

5.5 理化性能要求

5.5.1 木制件表面理化性能

木制件表面理化性能应符合GB/T 3324的要求。

5.5.2 五金件表面理化性能

五金件表面理化性能应符合表3的规定。

5.6 力学性能要求

下列项目均为基本项目。产品力学性要要求见表4。

5.7 有害物质限量

产品有害物质限量应符合GB 18584的规定。

6 试验方法

6.1 主要尺寸和外形极限偏差、形状和位置公差

按GB/T 3324的规定检验。

6.2 外观检验

在自然光和光照度300lx~600l范围内的近似自然光(如40W日光灯)下目测,视距为700mm~1000mm。存在争议时,由三人共同检验,以多数相同结论为评定值。

6.3 用料要求检验

6.3.1 标识一致性检验

按GB/T 3324的规定检验。

6.3.2 木材含水率测定

按GB/T 3324的规定测定。

6.3.3 人造板含水率测定

按GB/T 3324的规定测定。

6.3.4 钢化玻璃检验

查验玻璃标志,必要时按GB 15763.2——2005进行检验。

6.4 表面理化性能试验

6.4.1 木制件表面理化性能试验

按GB/T3324的规定试验。

6.4.2 金属涂层耐腐蚀试验

用锐利的刀具在金属涂层件上划两条约120mm长的划线形成试件,按QB/T1950的规定进行试验。

6.4.3 金属镀层抗盐雾试验

按QB/T3826——1999的规定进行试验。

6.5 力学性能试验

6.5.1 桌面垂直加载稳定性试验

按GB/T10357.7的规定进行试验。

6.5.2 桌面垂直和水平加载稳定性试验

按GB/T 10357.7的规定进行试验。

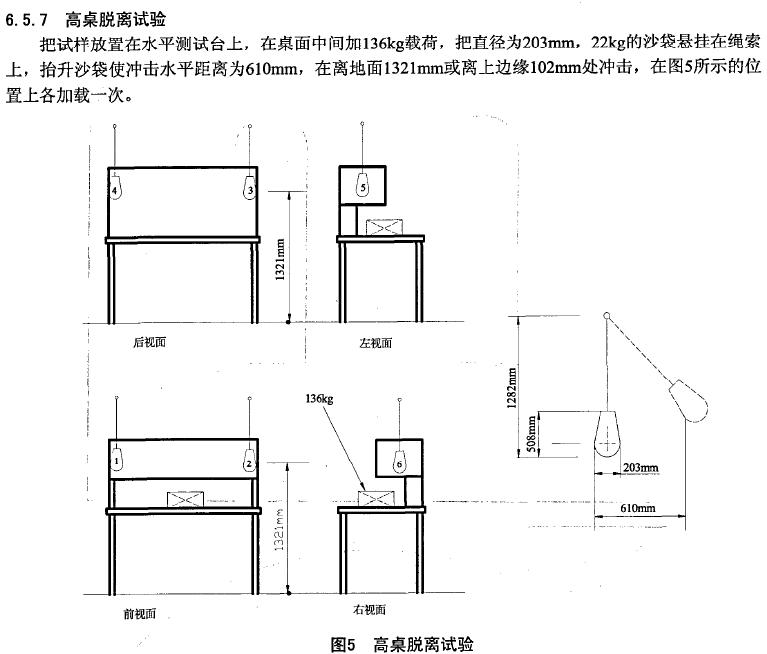

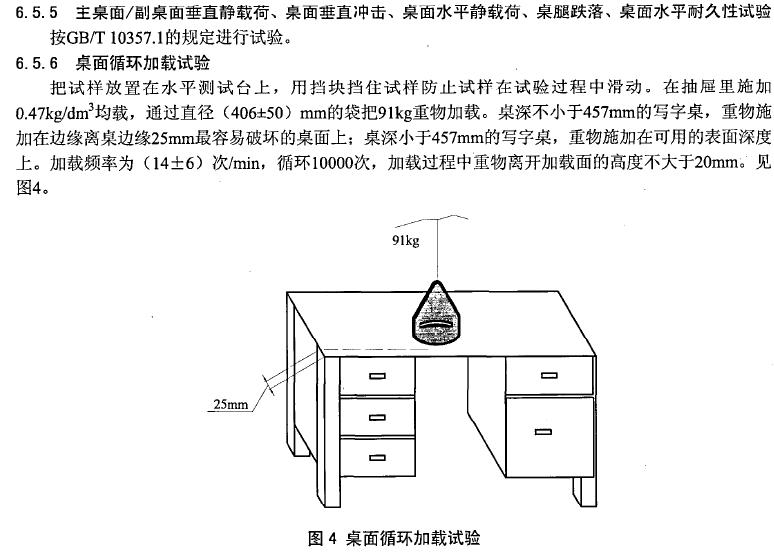

6.5.3 高桌稳定性试验

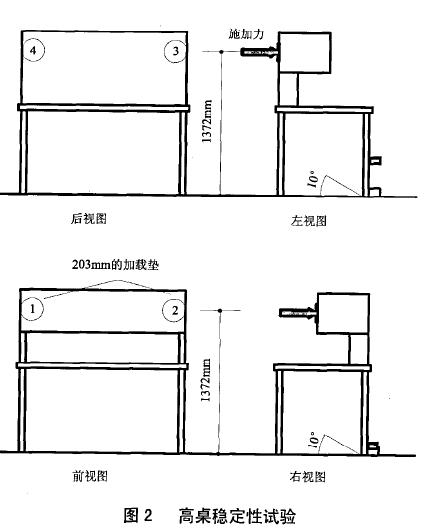

把空载试样放置在水平测试台上,脚可调节的应调至中点但不超过13mm(离完全收回处长度),用挡块挡住试样,阻止试样滑动。可伸展部件关闭但不锁,通过直径为203mm的加载盘(如果试样的尺寸限制了加载盘直径,可改用较小直径的加载盘),在离地面1372mm或离上边级102mm处逐渐施加水平力到177N或桌子倾斜10°,见图2,4个位置各加载一次。

产品有害物质限量应符合GB 18584的规定。

6 试验方法

6.1 主要尺寸和外形极限偏差、形状和位置公差

按GB/T 3324的规定检验。

6.2 外观检验

在自然光和光照度300lx~600l范围内的近似自然光(如40W日光灯)下目测,视距为700mm~1000mm。存在争议时,由三人共同检验,以多数相同结论为评定值。

6.3 用料要求检验

6.3.1 标识一致性检验

按GB/T 3324的规定检验。

6.3.2 木材含水率测定

按GB/T 3324的规定测定。

6.3.3 人造板含水率测定

按GB/T 3324的规定测定。

6.3.4 钢化玻璃检验

查验玻璃标志,必要时按GB 15763.2——2005进行检验。

6.4 表面理化性能试验

6.4.1 木制件表面理化性能试验

按GB/T3324的规定试验。

6.4.2 金属涂层耐腐蚀试验

用锐利的刀具在金属涂层件上划两条约120mm长的划线形成试件,按QB/T1950的规定进行试验。

6.4.3 金属镀层抗盐雾试验

按QB/T3826——1999的规定进行试验。

6.5 力学性能试验

6.5.1 桌面垂直加载稳定性试验

按GB/T10357.7的规定进行试验。

6.5.2 桌面垂直和水平加载稳定性试验

按GB/T 10357.7的规定进行试验。

6.5.3 高桌稳定性试验

把空载试样放置在水平测试台上,脚可调节的应调至中点但不超过13mm(离完全收回处长度),用挡块挡住试样,阻止试样滑动。可伸展部件关闭但不锁,通过直径为203mm的加载盘(如果试样的尺寸限制了加载盘直径,可改用较小直径的加载盘),在离地面1372mm或离上边级102mm处逐渐施加水平力到177N或桌子倾斜10°,见图2,4个位置各加载一次。

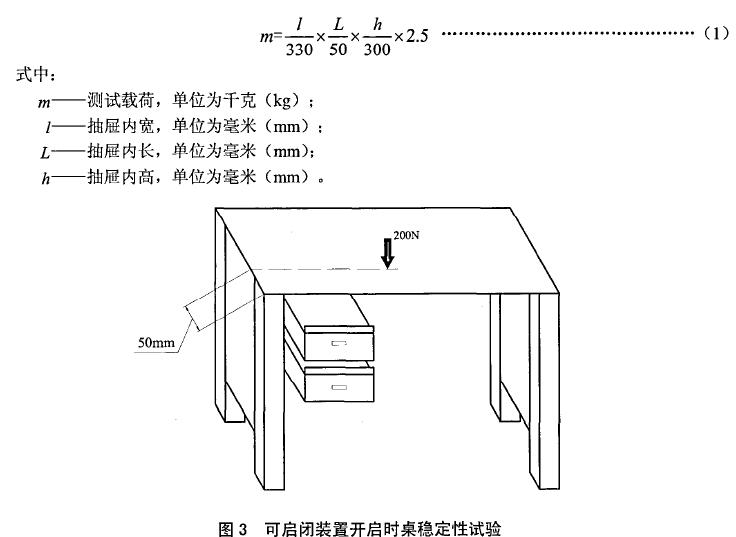

6.5.4 可启闭装置开启时桌稳定性试验

把试样放置在水平测度台上,在所有抽屉内加测试载荷m。无锁抽屉应全部开户到最大状态,有锁抽屉应拉开最大的抽屉或最易使桌子发生倾翻的抽屉。通过直径为100mm的加载垫,垂直施加200N载荷枯桌中间离边缘50mm处,见图3。

按公式(1)计算测试载荷:

把试样放置在水平测度台上,在所有抽屉内加测试载荷m。无锁抽屉应全部开户到最大状态,有锁抽屉应拉开最大的抽屉或最易使桌子发生倾翻的抽屉。通过直径为100mm的加载垫,垂直施加200N载荷枯桌中间离边缘50mm处,见图3。

按公式(1)计算测试载荷:

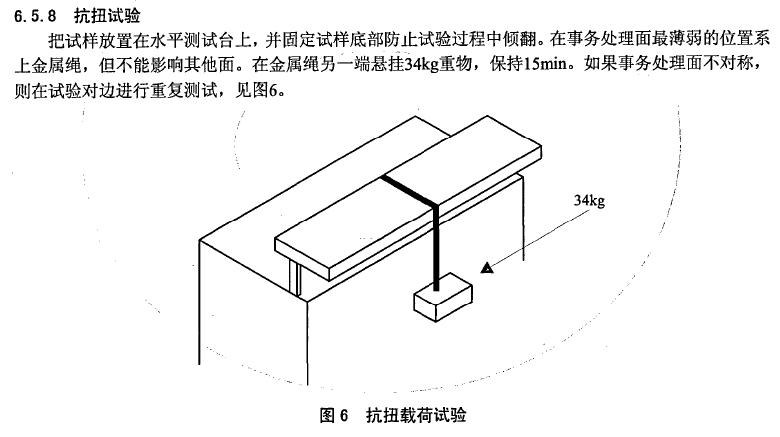

6.5.9 家具测试仪抽屉结构强度

按GB/T 10357.5的规定试验。

6.5.10 抽屉(或键盘托)和滑道强度、耐久性试验

按GB/T 10357.5 的规定进行试验。

6.5.11 抽屉猛关试验

按GB/T 10357.5 的规定进行试验。

6.5.12 抽屉拉出安全性

按QB/T 2454的规定试验。

6.5.13 拉门强度、拉门猛开、拉门耐久性试验

按GB/T 1035735的规定试验。

6.5.14 移门侧向启闭的卷门猛关、耐久性试验

按GB/T 10357.5的规定试验。

6.5.15 搁板支承件强度试验。

按GB/T 10357.5的规定试验。

6.5.10 抽屉(或键盘托)和滑道强度、耐久性试验

按GB/T 10357.5 的规定进行试验。

6.5.11 抽屉猛关试验

按GB/T 10357.5 的规定进行试验。

6.5.12 抽屉拉出安全性

按QB/T 2454的规定试验。

6.5.13 拉门强度、拉门猛开、拉门耐久性试验

按GB/T 1035735的规定试验。

6.5.14 移门侧向启闭的卷门猛关、耐久性试验

按GB/T 10357.5的规定试验。

6.5.15 搁板支承件强度试验。

按GB/T 10357.5的规定试验。

7 检验规则

7.1 检验分类

木制写字桌的检验分为出厂检验和型式检验。

7.2 出厂检验

7.2.1 检验项目

出厂检验是产品出厂或产品交货时进行的检验,出厂检验项目包括:

a) 主要尺寸及其和外形极限偏差;

b) 形状和位置公差;

c) 外观要求;

d) 用料要求(除人造板含水率除外)。

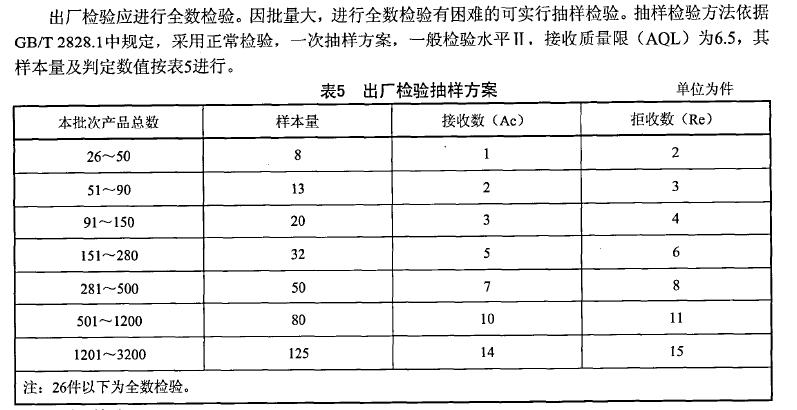

7.2.2 抽样和组批规则

7.1 检验分类

木制写字桌的检验分为出厂检验和型式检验。

7.2 出厂检验

7.2.1 检验项目

出厂检验是产品出厂或产品交货时进行的检验,出厂检验项目包括:

a) 主要尺寸及其和外形极限偏差;

b) 形状和位置公差;

c) 外观要求;

d) 用料要求(除人造板含水率除外)。

7.2.2 抽样和组批规则

7.3 型式检验

型式检验为除合同求以外的全部项目检验。有下列情况之一,应进行型式检验。

a) 正式生产时,应定期进行检验,检验周期一般为一年;

b) 原辅料及其生产工艺发生较大变化时;

c) 产品长畏惧停产后,恢复生产时;

d) 新产品或老产品的试制定型鉴定;

e) 质量监督机构提出型式检验要求时。

7.3.1 抽样规则

在一个检验周期内,从近期生产的产品中随机抽取2件样品,1件送检,1件封存。

7.3.2 检验程序

检验程序应遵循尽量不影响余下检验项目正确性的原则。

7.4 检验结果判定

基本项目全部合格,一般项目不合格项不超过4项,判定该产品为合格品。达不到合格品要求的为不合格品。

7.5 复验规则

产品经型式检验为不合格的,可对封存的备用样品进行复验。对不合格项目及因试件损坏未检项目进行检验,按7.4的规定进行评定,并在检验结果中注明“复验”。

8 使用说明、标志、包装、运输、贮存

8.1 使用说明

产品应提供使用说明,使用说明的编制应符合GB 5296.6.

8.2 标志

产品标志至少应包括以下内容:

a) 产品名称、规格型号;

b) 主要用料名称、执行标准编号;

c) 检验合格证明、生产日期;

d) 中文生产者名称和地址。

8.3 包装

产品要进行合适的包装,防止污染和损坏,包装材料宜使用可降解材料或可回收材料。

8.4 运输

产品在运输过程中,应加遮盖物和进行必要防护,防止局部重压和雨淋。

8.5 贮存

产品在贮存期间应保持干燥、通风,防止污染、虫蚀、受潮、曝晒。

型式检验为除合同求以外的全部项目检验。有下列情况之一,应进行型式检验。

a) 正式生产时,应定期进行检验,检验周期一般为一年;

b) 原辅料及其生产工艺发生较大变化时;

c) 产品长畏惧停产后,恢复生产时;

d) 新产品或老产品的试制定型鉴定;

e) 质量监督机构提出型式检验要求时。

7.3.1 抽样规则

在一个检验周期内,从近期生产的产品中随机抽取2件样品,1件送检,1件封存。

7.3.2 检验程序

检验程序应遵循尽量不影响余下检验项目正确性的原则。

7.4 检验结果判定

基本项目全部合格,一般项目不合格项不超过4项,判定该产品为合格品。达不到合格品要求的为不合格品。

7.5 复验规则

产品经型式检验为不合格的,可对封存的备用样品进行复验。对不合格项目及因试件损坏未检项目进行检验,按7.4的规定进行评定,并在检验结果中注明“复验”。

8 使用说明、标志、包装、运输、贮存

8.1 使用说明

产品应提供使用说明,使用说明的编制应符合GB 5296.6.

8.2 标志

产品标志至少应包括以下内容:

a) 产品名称、规格型号;

b) 主要用料名称、执行标准编号;

c) 检验合格证明、生产日期;

d) 中文生产者名称和地址。

8.3 包装

产品要进行合适的包装,防止污染和损坏,包装材料宜使用可降解材料或可回收材料。

8.4 运输

产品在运输过程中,应加遮盖物和进行必要防护,防止局部重压和雨淋。

8.5 贮存

产品在贮存期间应保持干燥、通风,防止污染、虫蚀、受潮、曝晒。

相关推荐:家具测试仪