GB/T 11718-2009 中密度纤维板/沙发疲劳测试仪

前言

本标准修改采用ISO/DIS 16895-2《人造板干法纤维板第2部分:技术要求》(英文版)中密度纤维板部分。本标准与ISO/DIS 16895-2中的中密度纤维板部分相比,主要差异如下:

——将一些适用于国际标准的表述改为适用于我国标准的表述;

——增加了5.1“外观质量”、5.5“其他性能”、第6章“测量和试验方法”、第7章“检验规则”、第8章“标志、包装、运输和贮存”;

——增加中密度纤维板及其三大类产品的定义;

——取消饰面中密度纤维板的厚度偏差要求;

——含水率下限指标放宽至3.O%;

一一增加板内密度偏差的计算公式。

本标准代替GB/T 11718-1999《中密度纤维板》。

本标准与GB/T 11718--1999相比主要变化如下:

——修改范围的表述(1999年版的第1章;本版的第1章);

——修改产品术语和定义的表述(1999年版的第3章;本版的第3章);

——修改分类和表示符号(1999年版的第4章;本版的4.1);

——增加缩略语、附加分类(见3.2、4.2);

一一取消按内结合强度指标划分等级,仅按外观质量分为两个等级(1999年版的5.1;本版的5.1>;

一一修改技术要求(1999年版的第5章;本版的第5章);

——修改检验规则(1999年版的6.2.2、6.2.3和6.2.4;本版的7.2.1、7.2.2和7.2.3);

——增加甲醛释放量检验方法(见附录A);

——修改试件的制取方法(1999年版的8.2.2;本版的6.2.2);

一一修改表面结合强度测定方法(1999年版的8. 10;本版的6.9);

——修改循环试验条件下防潮性能测定方法(1999年版的8. 14;本版的6.10);

——修改沸腾试验方法(1999年版的8. 15.4.2;本版的6.11.4);

——增加湿静曲强度的测定(见6.12);

——修改产品标志、包装要求(1999年版的7.1、7.2;本版的8.1、8.2)。

本标准的附录A为规范性附录。

本标准由国家林业局提出。

本标准由全国人造板标准化技术委员会归口。

本标准负责起草单位:福建福人木业有限公司。/沙发疲劳测试仪

本标准参加起草单位:国家人造板与木竹制品质量监督检验中心、广东威华股份有限公司、乐山吉象人造林制品有限公司、东营正和木业有限公司、柯诺(北京)木业有限公司、东营人造板厂、四川国栋建设股份有限公司、顺龙中密度纤维板有限公司、罗宾有限会司、四川升达林产集团有限公司、福建省永安林业(集团)股份有限公司、安徽肯帝亚皖华人造板有限公司、广西丰林林、眦开发有限公司、国家工程复合材料检测中心、江苏大江木业集团、广东盈然木业有限公司、南京罗伦特地板制品有限公司、湖北宝源木业有限公司。

本标准主要起草人:王旭、张和据、江福昌、吕斌、谢岳伟、黄强、李杰、张熙中、王云林、覃海先、梁严增、朱金华、向中华、陈仰光、张惠敏、黄庆平、朱宇宏、刘江波、余学彬、邵旭强、张开兴。

本标准所代替标准的历次版本发布情况为:

-GB/T 11718-1999。

1 范围

中密度纤维板

本标准规定了中密度纤维板的术语、定义和缩略语、分类和附加分类、要求、测量和试验方法、检验规则、标志、包装、运输和贮存等。

本标准适用于干法生产的中密度纤维板。

注:本标准规定的产品性能要求,不作为工程设计应用的特征值。若中密度纤维板被归类为承重板或指定建筑结构应用以及将其替代用于特定的承重用途时,其相关的特征性能还应符合国家有关标准(规范)要求。

2规范性引用文件/沙发疲劳测试仪

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后Ffr有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 2828.1 2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 17657人造板及饰面人造板理化性能试验方法

GB/T 18259 人造板及其表面装饰术语

GB 18580室内装饰装修材料人造板及其制品中甲醛释放限量

GB/T 19367-2009 人造板的尺寸测定

GB/T 23825-2009 人造板及其制品申甲醛释放量测定 气体分析法

LY/T 1612-2004 甲醛释放量榆测用1 1113气候箱

LY/T 1717-2007人造板抽样检验指导通则

3术语、定义和缩略语

3.1 术语和定义/沙发疲劳测试仪

GB/T 18259和LY/T 1717-2007确立的以及F列术语和定义适用于本标准。

3.1.1

中密度纤维板 medium density fibreboard; MDF

以木质纤维或其他植物纤维为原料,经纤维制备,施加合成树脂,在加热加压条件卜,压制成厚度不小于1.5 mm,名义密度范围在0.65 g/cm3~0. 80 g/cm3之间的板材。

注:本标准规定的名义密度范围仅作为一个指导,若制品的密度在名义密度范围的士10%内,并符合指定类型中密度纤维板的所有性能要求,生产商可以将此产品归类到该类型板。例如:密度为0.83 9/。ff13的纤维板,如果符合指定类型中密度纤维板等级的所有性能要求,也可称为中密度纤维板。

3.1.2

普通型中密度纤维板 general purpose medium density fibreboard

通常不在承重场合使用以及非家具用的中密度纤维板,如展览会用的临时展板、隔墙板等。

3.1.3

家具型中密度纤维板 furniture grade medium density fibreboard

怍为家具或装饰装修用,通常需要进行表面二次加工处理的中密度纤维板,如家具制造、橱柜制作、装饰装修件、细木工制品等。

3.1.4

承重型中密度纤维板 load bearing medium density fibreboard

通常用于小型结构部件,或承重状态下使用的中密度纤维板,如室内地面铺设、棚架、室内普通建筑部件等。

3.1.5

干燥状态 dry conditions

室内环境或者有保护措施的室外环境。通常指温度20℃、相对湿度不高于65%,或在一年中仅有几个星期相对湿度超过65%的环境状态。

3.1.6

潮湿状态 humid conditions

室内环境或者有保护措施的室外环境。通常指温度20℃、相对湿度高于65%但不超过85%,或在一年中仅有几个星期相对湿度超过85%的环境状态。

3.1.7

高湿度状态 high-humid conditions

室内环境或者有保护措施的室外环境。通常指温度高于20℃、相对湿度大于85%,或者偶有可能与水接触(浸水或浇水除外)的环境状态。

3.1.8

室外状态 exterior conditiuns

室外自然气候有日晒、雨淋和空气污染的环境状态。

3.2缩略语/沙发疲劳测试仪

下列缩略语适用于本标准。

EXT-exterior,用于地表的室外状态下;

F-fungi retardant,抗真菌性能;

FN-fu,nitu,e,用于家具制造、橱柜制作和细木工制品,以及以此为基材进行表面装饰处理;

FR -fire retardant,阻燃性能;

GP-general purpose,用于非家具或非结构等级的特定性能要求的普通应用;

IIMR high moisture resistant,用于高湿度状态下;

I-insect retardant,防虫害性能;

LB-Ioad-bearing,建筑结构或承重应用;

MR-moisture resistant,用于潮湿状态下;

REG-regular,仅适用于干燥状态下。

4分类和附加分类

4.1 分类

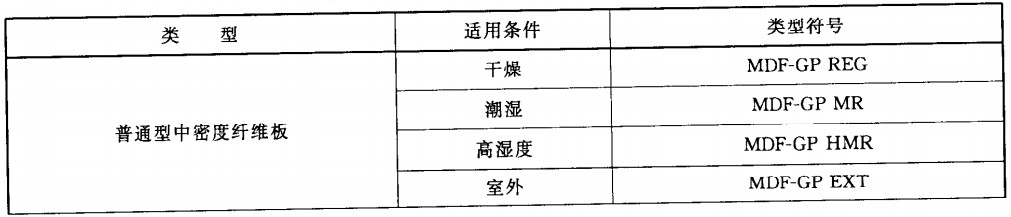

表1规定了中密度纤维板的所有分类,其中包括了目前现有的所有定型产品,也包括将来在市场上有可能出现的未定型产品。

表1 中密度纤维板分类及类型符号

表1(续)

4.2附加分类

产品除按4.1分类外,还可附加分类为阻燃(FR)、防虫害(I)、抗真菌(F)等。

5要求

5.1 外观质量

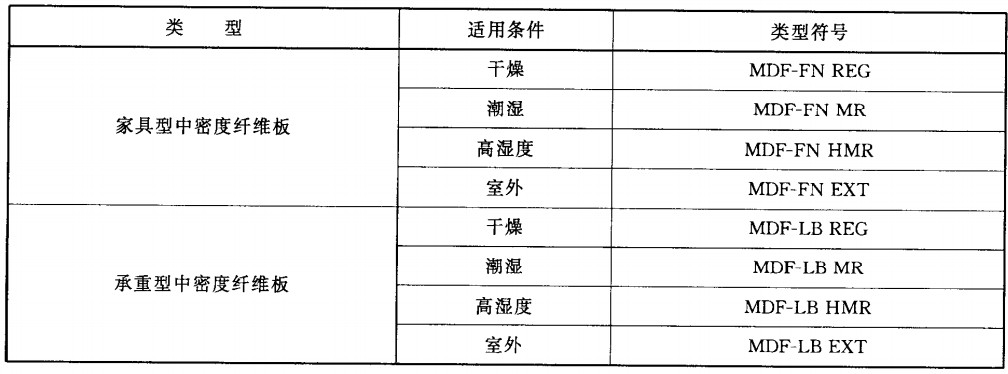

5.1.1产品按外观质量分为优等品、合格品两个等级,其中砂光板的表面质量应符合表2规定。

表2砂光板的表面质量要求

5.1.2不砂光板的表面质量由供需双方确定。

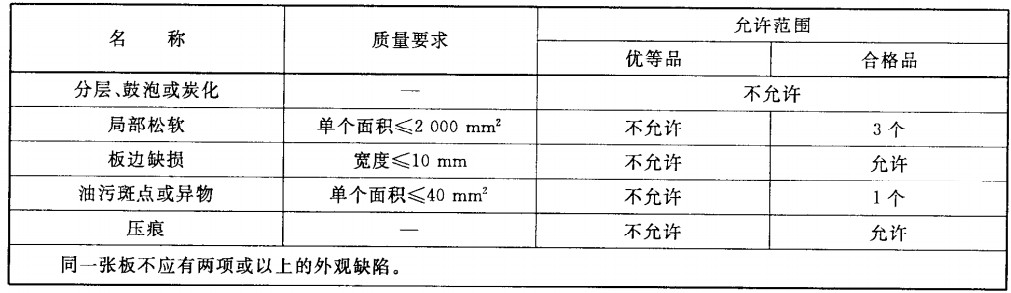

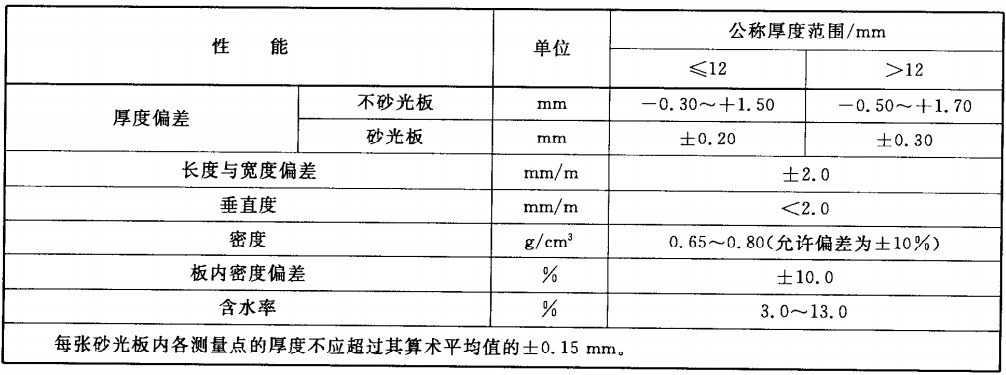

5.2幅面尺寸、尺寸偏差、密度及偏差和含水率要求

5.2.1 幅面尺寸:宽度为1 220 mm(1 830 mm),长度为2 440 mm。特殊幅面尺寸由供需双方确定。

5.2.2尺寸偏差、密度及偏差和含水率要求,见表3。

表3尺寸偏差、密度及偏差相含水率要求/沙发疲劳测试仪

5.3 物理力学性能

5.3.1 普通型中密度纤维板(MDF-GP)性能要求

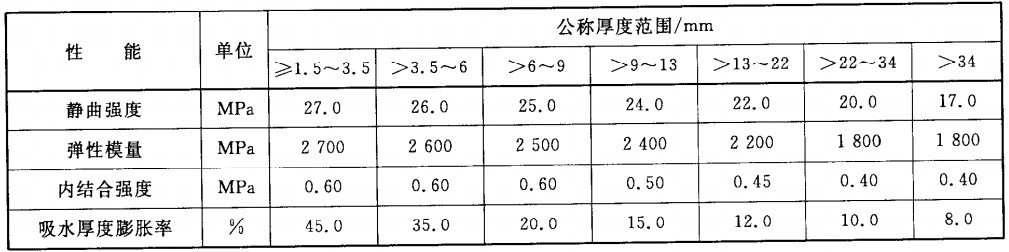

5.3.1.1 在干燥状态下使用的普通型中密度纤维板(MDF-GP REG)性能要求见表4。

表4 干燥状态下使用的普通型中密度纤维板(MDF-GP REG)性能要求

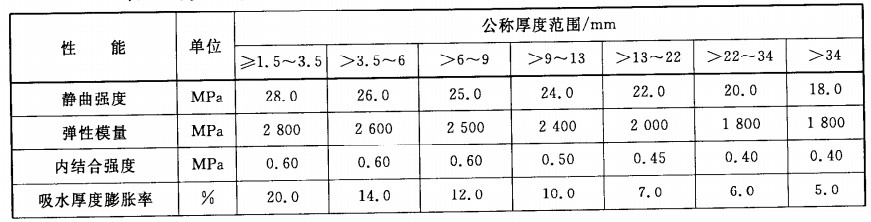

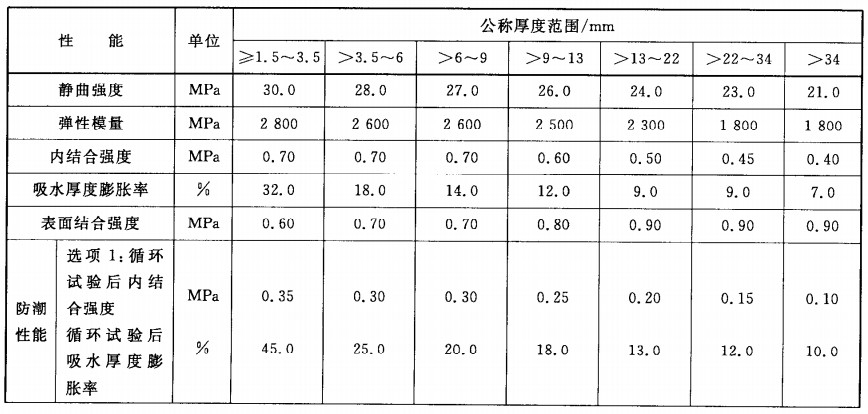

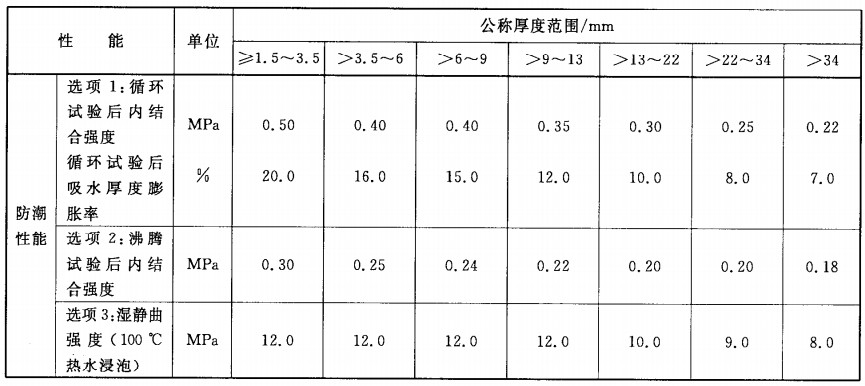

5.3.1.2在潮湿状态下使用的普通型中密度纤维板(MDF-GP MR)性能要求见表5。

表5潮湿状态下使用的普通型中密度纤维板(MDF-GP MR)性能要求

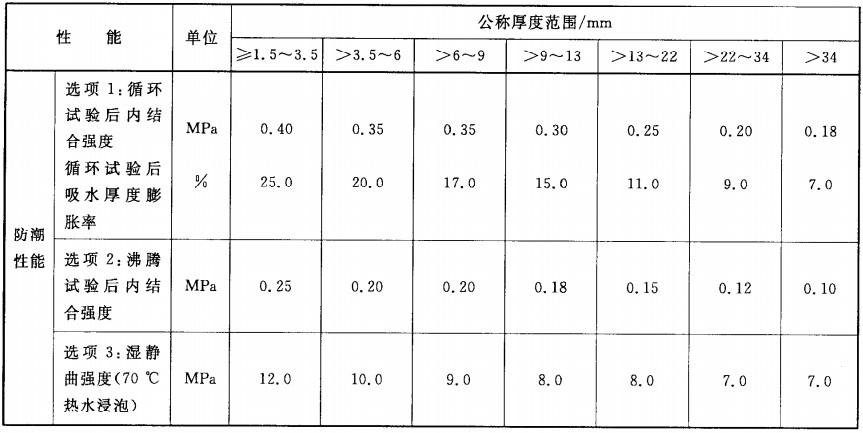

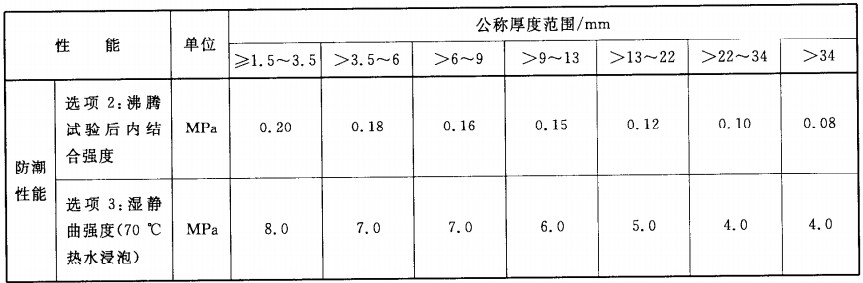

5.3.1.3在高湿度状态下使用的普通型中密度纤维板(MDF-GP HMR)性能要求见表6。

表6 高湿度状态下使用的普通型中密度纤维板(MDF-GP HMR)性能要求

表6(续)

5.3.2 家具型中密度纤维板(MDF-FN)性能要求

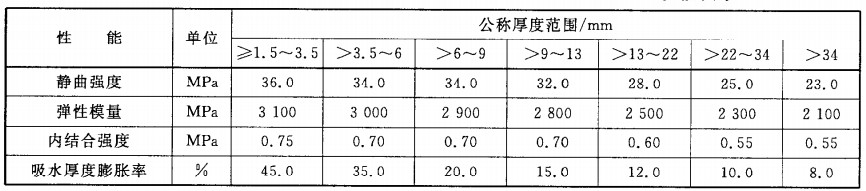

5.3.2.1 在干燥状态下使用的家具型中密度纤维板(MDF-FN REG)性能要求见表7。

表7 干燥状态下使用的家具型中密度纤维板(MDF-FN REG)性毹要求

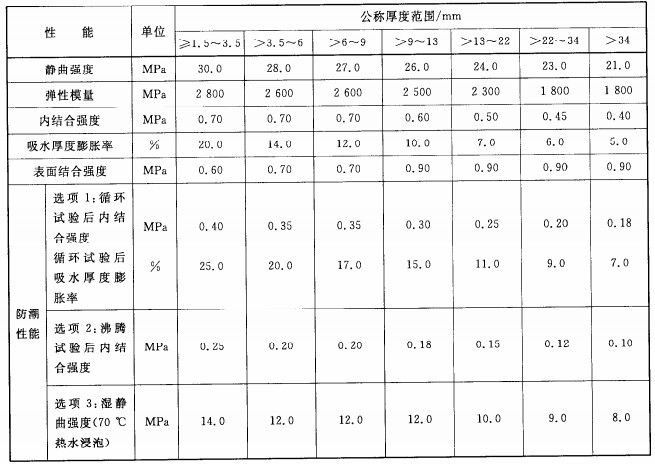

5.3.2.2在潮湿状态下使用的家具型中密度纤维板(MDF-FN MR)性能要求见表8。

表8 潮湿状态下使用的家具型中密度纤维板(MDF-FN MR)性能要求

表8(续)/沙发疲劳测试仪

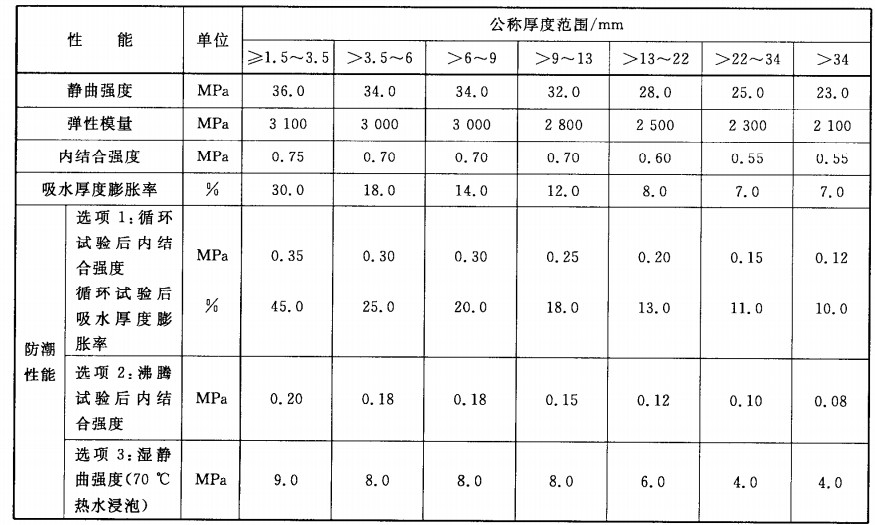

5.3.2.3在高湿度状态下使用的家具型中密度纤维板(MDF-FN HMR)性能要求见表9。

表9高湿度状态下使用的家具型中密度纤维板(MDF-FN HMR)性能要求

5.3.2.4在室外状态下使用的家具型中密度纤维板(MDF-FN EXT)性能要求见表10。

表10室外状态下使用的家具型中密度纤维板(MDF-FN EXT)性能要求

表10(续)

5.3.3承重型中密度纤维板(MDF-LB)性能要求

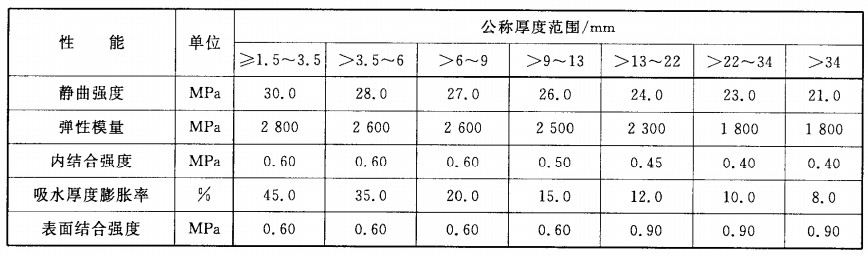

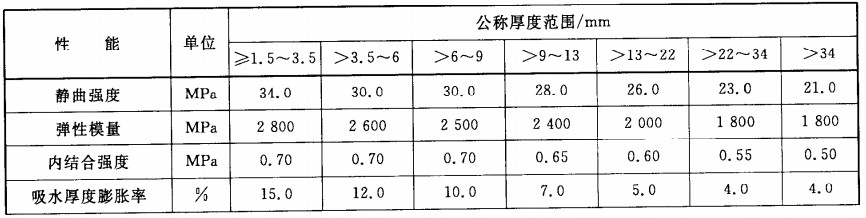

5.3.3.1 在干燥状态下使用的承重型中密度纤维板(MDF-LB REG)性能要求见表11。

表11 干燥状态下使用的承重型中密度纤维板(MDF-LB REG)性能要求

5.3.3.2在潮湿状态下使用的承重型中密度纤维板( MDF-LB MR)性能要求见表12。

表12潮湿状态下使用的承重型中密度纤维板(MDF-LB MR)性熊要求

5.3.3.3 在高湿度状态下使用的承重型中密度纤维板(MDF-LB HMR)性能要求见表13。

表13高湿度状态下使用的承重型中密度纤维板(MDF-LB HMR)性能要求

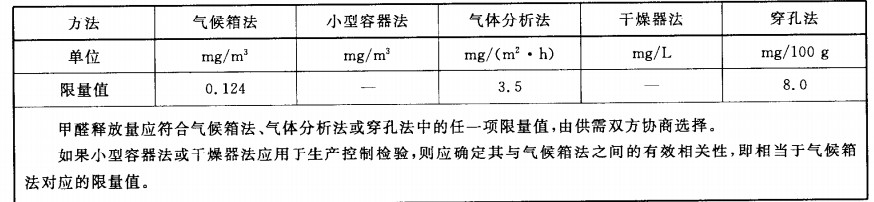

5.4 甲醛释放量

5.4.1 甲醛释放量要求见表14。

表14 中密度纡维板甲醛释放限量

5.4.2室外状态下使用的家具型中密度纤维板(MDF-FN EXT),甲醛释放量由供需双方协商确定。

5.5其他性能

5.5.1 握螺钉力、含砂量、表面吸收性能和尺寸稳定性为中密度纤维板的其他性能。

5.5.2在需方对其他性能有要求时,由供需双方协商确定其性能要求。

5.6规格限

5.6.1 本标准规定的性能要求为产品的规格限,用于判定单位产品的物理力学性能是否合格,适用于成批产品的合格判定。

5.6.2对于尺寸偏差、密度及偏差和含水率,表3的数值即是规格限。对于甲醛释放量,表14规定的数值即是上规格限。

5.6.3下列力学性能项目的指标为下规格限肌,按LY/T 1717-20075.3.2.8.1规定计算单侧下规格限质量统计量Q。,其值应大于等于5.3规定的T规格限。

——静曲强度;/沙发疲劳测试仪

——弹性模量;

——内结合强度;

——表面结合强度;

——循环试验后内结合强度;

——沸腾试验后内结合强度;

——湿静曲强度。

5.6.4下列物理性能项目的指标为上规格限卢。,按LY/T 1717-2007中5.3.2.8.2规定计算单侧上规格限质量统计量Q。,其值应小于等于5.3规定的上规格限。

——吸水厚度膨胀率;

一一循环试验后吸水厚度膨胀率。

5.7 防潮性能

表5、表6、表8、表9、表10、表12、表13中的防潮性能规定了三种可供选择的试验方法(选项1、选项2与选项3),三种选项只需符合其中任一项,由供需双方协商确定。

6 测量和试验方法

6.1 幅面尺寸的测量

6.1.1 板的厚度、宽度和长度的测量

按GB/T 19367-2009中的规定进行。

6.1.2垂直度的测量

按GB/T 19367-2009中的规定进行。

6.2取样和试件制备

6.2.1 仪器

6.2.1.1 千分尺,分度值0. 01 mm。

6.2.1.2游标卡尺,分度值0.1 mm。

6.2.1.3天平,感量0. 01 9。

6.2.2方法

6.2.2.1样板按7.2.2规定抽取,试件的尺寸、数量和编号见表15。试件尺寸的测量按GB/T 17657舰定的试件尺寸的测量方法进行。

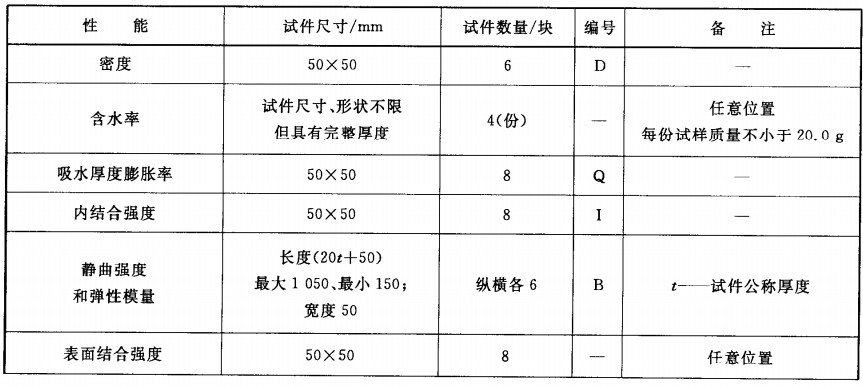

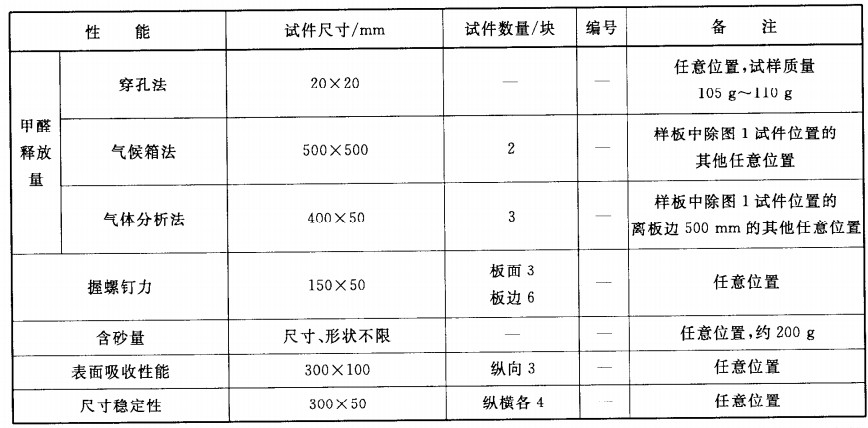

表15试件的尺寸、数量和编号

表15(续)

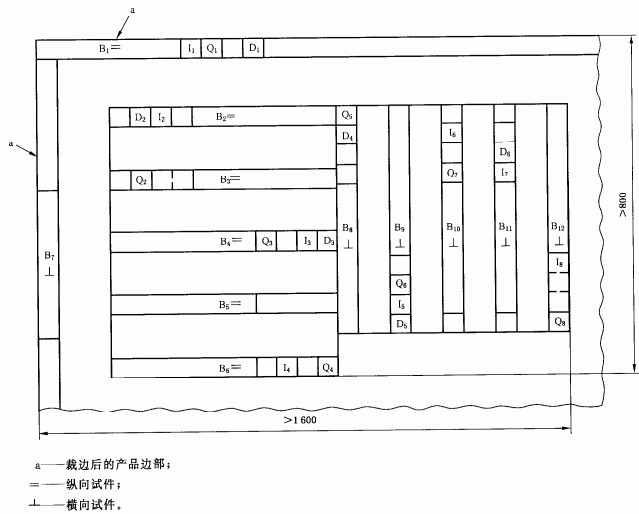

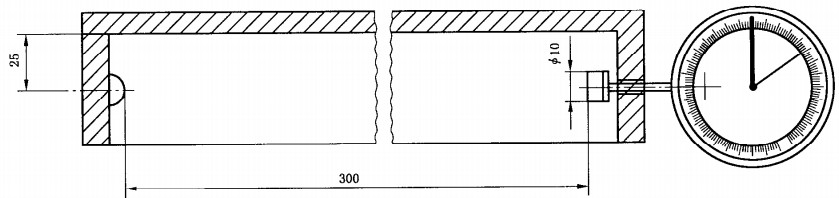

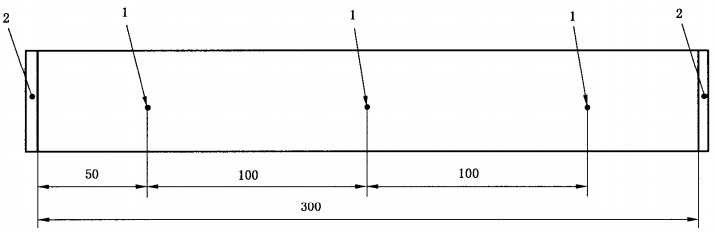

6.2.2.2对于同一性能试件之间的距离不小于100 mm,见图1。若取试件处有外观缺陷时,可适当错开试件的制取位置。

图1 试件制备

6.2.2.3对于静曲强度和弹性模量、表面结合强度试件,应标识区分上、下表面,并将同一表面(上或下)试件作为同一组试件,分别测试。

6.2.2.4试件不允许焦边,边棱应平直,相邻两边为直角。

6.3密度测定/沙发疲劳测试仪

6.3.1 按GB/T 17657规定的密度测定方法进行,其中试件尺寸为(50±1)mm×(50±1)mm,并要求厚度的测量在试什中心位置。

6.3.2板内密度偏差△P(%)按式(1)计算,精确至0.1%。

6.4含水率测定

按GB/T 17657规定的含水率测定方法进行。

6.5 甲醛释放量测定

——穿孔法测定甲醛释放量按GB/T 17657规定的甲醛释放量穿孔法测定方法进行;

——气候箱法测定甲醛释放量按附录A进行;

——气体分析法测定甲醛释放量按GB/T 23825-2009规定的方法进行。

6.6 吸水厚度膨胀率测定

按GB/T 17657规定的吸水厚度膨胀率测定方法进行,并要求浸泡时间为24 h±5 min,浸泡后的测量在10 min内完成。

6.7 内绪合强度测定

按GB/T 17657规定的内结合强度测定方法进行。

6.8静曲强度和弹性模量测定(三点弯曲)

6.8.1 原理

静曲强度是确定试件在最大载荷作用时的弯矩和抗弯截面模量之比;弹性模量是确定试件在材料的弹性极限范围内,载荷产生的应力与应变之比。

6.8.2仪器

6.8.2.1万能力学试验机,由以下几部分组成:

6.8.2.1.1两个平行的圆柱形支撑辊,辊长度超过试件宽度。当试件厚度f≤6 mm时,支承辊直径为(10±0.5)mm;当试件厚度t>6 mm时,支撑辊直径为(15±0.5)mm。支撑辊之间的距离是可以调节的。

6.8.2.1.2 圆柱形加载辊,当试件厚度f≤6 mm时,加载辊直径为(10±0.5)mm;当试件厚度t>6 mm时,加载辊直径为(30±0.5)mm。加载辊平行与支撑辊放置,并与两支撑辊之间距离相等。

6.8.2.1.3如百分表或类似测量工具,置于支撑辊的中间,测量试件变形,精度为0.1 mm。

6.8.2.1.4测量系统,可测量施加到试件上的载荷,精度为测量值的1%。

6.8.2.2游标卡尺,分度值0. 02 mm。

6.8.2.3千分尺,分度值o.01 mm。

6.8.2.4秒表。

6.8.3试件

6.8.3.1诚件尺寸

6.8.3.2试件平衡处理

将试件置于温度(20±2)℃、相对湿度(65±5)%环境中至质量恒定。

6.8.4方法/沙发疲劳测试仪

6.8.4.1 测量试件的宽度和厚度。

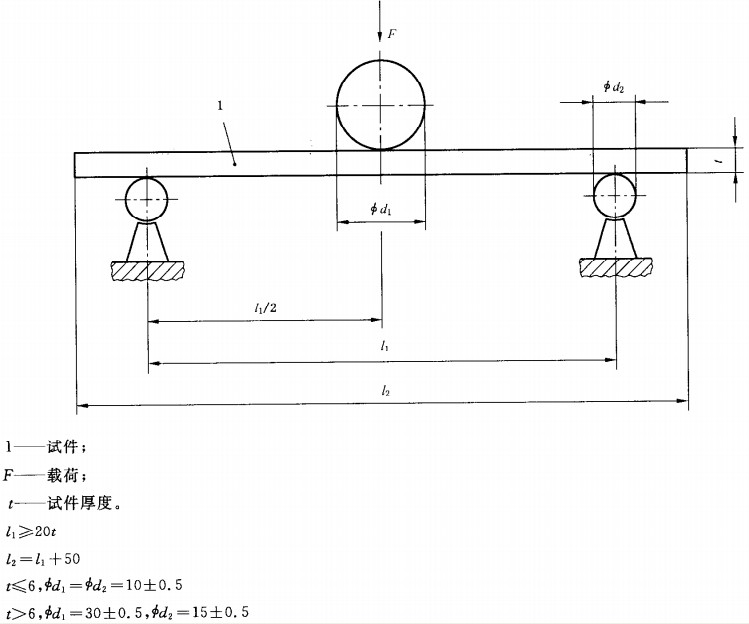

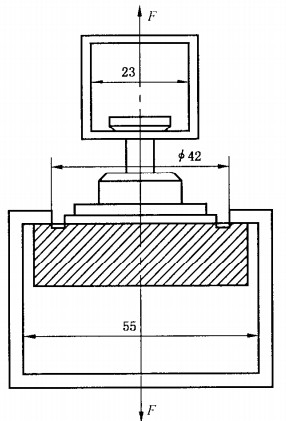

6.8.4.2调节两支座跨距为试件厚度的20倍,最小为100 mm,最大为1 000 mm。测量支座间的中心距,精确至0.5 mm。按图2所示测定静曲强度和弹性模量。加载辊轴线应与支承辊轴线平行,加载辊和支承辊长度应大于试件宽度。

单位为毫米

图2静曲强度和弹性模量测定示意图

6.8.4.3试验时加载辊轴线应与试件长轴中心线垂直,应均匀加载,从加载开始在(60土30)s内使试件破坏,同时,测定试件跨距中部挠度和相应的载荷值,绘制载荷一挠度曲线图。记下最大载荷值,精确至测量值的1%。

6.8.4.4测定静曲强度时如果试件挠度变形很大而试件并未破坏,则两支座间距离应减小,但不小于100 mm。检测撮告中应写明试件破坏时的支座距离。

6.8.4.5根据板的纵横向,锯制两组试件。在每组试件内,测试时一半试件正面向上,一半试件背面向上。

6.8.5结果表示

6.8.5.1 静曲强度

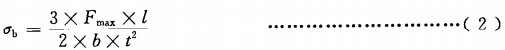

试件的静曲强度按式(2)计算,精确至o.1 MPa。

式中:

6.8.5.2弹性模量试件的弹性模量按式(3)计算,精确至10 MPa。

F2 - Fi -在载荷一挠度曲线中直线段内载荷的增加量(见图3,Fi值约为最大载荷的10%,F2值约为最大载荷的40%),N;

图3弹性变形范围内的载荷一挠度曲线

6.9表面结合强度测定

6.9.1原理

确定表面层垂直于板面最大破坏力与试件胶合表面积之比。

6.9.2仪器设备

6.9.2.1 木材万能力学试验机,精度IN。

6.9.2.2铣刀。

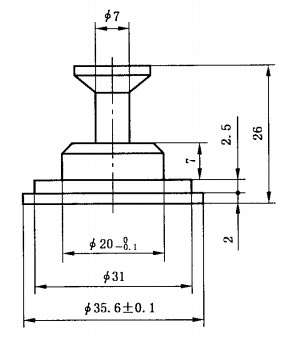

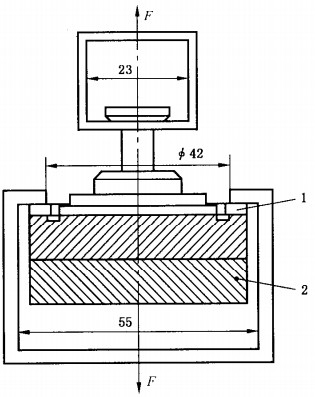

6.9.2.3专用卡头,见图4。

6.9.2.4对中钢框,见图5。/沙发疲劳测试仪

图4 专用卡头 单位为毫米

图5对中钢框 单位为毫米

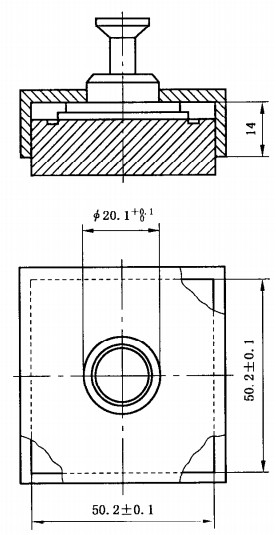

6.9.2.5钢垫片,见图6。

图6钢垫片

6.9.2.6游标卡尺,分度值0.1 mm。

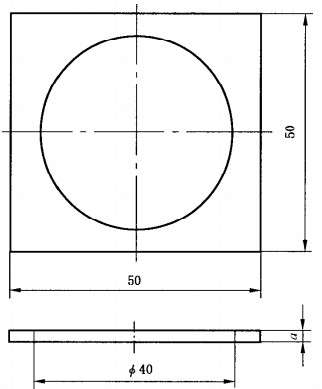

6.9.3试件尺寸

长度Z一(50±1)mm,宽度b=(50±1)mm。

6.9.4方法

6.9.4.1试件在温度(20±2)℃、相对湿度(65±5)%条件下放至质量恒定。

6.9.4.2按试件上下两个不同表而分为两组,其中一组(四个试件)测定上表面,另一组(四个试件)测定下表面。在试件表面用铣刀铣一环形槽,槽的内径为35.6 mm~35.7 mm(圆面积约为1 000 1111112),深度为(0.3±0.l)mm,见图7。

单位为毫米

图7试件制作示意图

6.9.4.3用熔点低于150℃已融化的热熔胶,均匀涂布在专用卡头上,最大用胶量为0.3 9。同时使用对中钢框将卡头准确定位于试件表面。对中时,可施加轻微压力,直至热熔胶冷却固化。若胶溢入槽内,可用小刀沿环形槽割划,使溢流出来的胶与卡头分离。若加热过程对表面结合强度有负面影响,则应使用冷固化环氧树脂胶代替热熔胶。

6.9.4.4胶冷却固化后,将试件装在试验机上,卡具夹持见图8。测试时应均匀施加载荷,从加载开始应在(60±30)s内使试件破坏,记录破坏载荷值,精确至1 N。

单位为毫米

图8卡具夹持示意图

6.9.4.5当试件厚度小于15 mm,试件的背面应用至少厚10 mm、规格为50 mm×50 mm的钢板粘结。当试件厚度小于10 mm,还应在试件与卡具之间增垫一片厚2 mm~3 mm、规格为50 mm×50 mm、带中心圆孔(直径40 mm)的钢垫片,见图9。

单位为毫米

l-钢垫片;

2-钢板。

图9卡具夹持示意图(试件厚度小于10 mm)

6.9.4.6若测试时在胶层破坏,则该试件的测试结果不计,应在原试样上另取试件重测。

6.9.5结果表示

每一试件的表面结合强度按式(4)计算,精确至0.01 MPa。

6. 10循环试验条件下防潮性能测定

6. 10.1 原理

试件经受三次循环试验处理,每次循环包括一定温升条件的水浸泡、冷冻和烘干等。循环处理后,经再平衡,测定吸水厚度膨胀率和剩余(内结合)强度。

6. 10.2仪器/沙发疲劳测试仪

6. 10.2.1恒温水槽,可保持水温(20±1)℃;

6. 10.2.2冷冻冰箱,可保持恒温(-12℃~-25℃),放入试件后能在th内恢复到此温度范围;

6. 10.2.3空气对流干燥箱,可保持恒温(70±2)℃,放入试件后能在2h内达到此温度要求。

6. 10.3试件尺寸和数量

长度1= (50±1)mm,宽度b= (50±1)mm;各8块,图1其他位置。

6. 10.4方法

6. 10.4.1 试件条件

试件在温度(20±2)℃、相对湿度(65±5)%条件下放至质量恒定。

6. 10.4.2试件尺寸的测量

按GB/T 17657舰定的试件尺寸的测量方法进行。

6. 10.4.3第一次循环

6. 10.4.3.1 将试件浸于pH值为7±1,温度为(20±1)℃的水中;试件之间,以及试件与水槽底部和槽壁之间至少相距15 mm。试件上端距水面(25±5)mm。浸泡(70±l)h。

6. 10.4.3.2浸泡后,从水槽中取出试件,擦干试件表面附水,将试件放入温度为-12℃~-25℃的冷冻冰箱中,试件之间相互间隔至少15 mm。冷冻(24±l)h。

6. 10.4.3.3冷冻后,从冷冻冰箱中取出试件,立即放入温度为(70±2)℃的空气对流干燥箱中,试件之间相互间隔至少15 mm.试件的总体积不应超过干燥箱容积的10%。烘干(70土l)h。

6.10.4.3.4烘干后,从干燥箱中取出试件,放置在(20土5)℃的室温下冷却。试件之间相互间隔至少15 mm。冷却(4±0.5)h。

6. 10.4.3.5试件在浸泡、冷冻、烘干、冷却过程中,应始终保持同样一边位置不变,垂直放置。

6. 10.4.4第二次循环

第一次循环结束后,将试件垂直反转180。至相对边,并保持此位置不变,二次进行水浸泡、冷冻、烘干和冷却处理,见6. 10.4.3。

6. 10.4.5笫三次循环

第二次循环结束后,再将试件垂直反转180。至相对边(即第一次循环时的直立位置),并保持此位置不变,再次进行水浸泡、冷冻和烘干处理,见6. 10.4.3.1、6.10.4.3.2和6.10.4.3.3。

6. 10.4.6再平衡处理

第三次循环烘干后,从干燥箱中取出试件,放在温度(20±2)℃、相对湿度(65±5)%条件下至质量恒定后测量试件厚度。

6. 10.5结果表示

6. 10.5.1 按6.6规定计算吸水厚度膨胀率。

6. 10.5.2按6.7测定内结合强度,试件尺寸按循环处理前的尺寸。在粘结试件前,可用细砂纸轻砂试件表面,以消除由于循环处理导致的试件表面粗糙或轻微变形。

6. 11 沸腾试验

6. 11.1 原理

确定试件经沸水煮、干燥后的内结合强度。

6. 11.2仪器

6. 11.2.1 温控水槽,可按一定的升温速度达到沸点,并维持沸腾时间大于等于2h。

6. 11.2.2空气对流干燥箱,可保持恒温(70±2)℃。

6. 11.3试件尺寸和数量

长度/=(50±1)mm,宽度b- (50±l)mm;8块,图1其他位置。

6. 11.4 方法

6. 11.4.1 试件在(20±2)℃、相对湿度(65±5)%条件下放至质量恒定。

6. 11.4.2测量试件长度和宽度,按GB/T 17657规定的试件尺寸的测量方法进行。

6. 11.4.3把试件放在温度为(20±5)℃,pH值为7±1的水中,水深(70±25)mma试件之问,以及试件与水槽底部和槽壁之间至少相距15mm,以使水自由循环流动,整个处理过程应始终保持上述间距。每次试验开始应更换清洁水。

6. 11.4.4在(90±10) min内缓慢匀速加热至沸点(约100℃),立即开始计时,试件继续在沸水中煮(120±5)min。沸水应保持半缓沸腾,小应过于猛烈或出现强烈紊动,或水位低于试件表面。

6. 11.4.5沸水煮后,取出试件,垂直放人温度为(20±5)℃的水中浸泡(60±5)min。浸泡过程保持试件之间,以及试件与水槽底部和槽壁之间至少相距15 mm。

6. 11.4.6浸泡后,取出试件拭干,平放在温度为(70±2)℃的空气对流干燥箱中烘干(960±15) min。干燥后取出试件,冷却至室温。

6. 11.4.7若试件表面粗糙不平,可用细砂纸轻砂表面,按6.7测定内结合强度,试件尺寸按水煮前的尺寸。

6. 12湿静曲强度测定

6. 12.1 原理

确定试件经热水浸泡2h后的湿静曲强度。

6. 12.2仪器

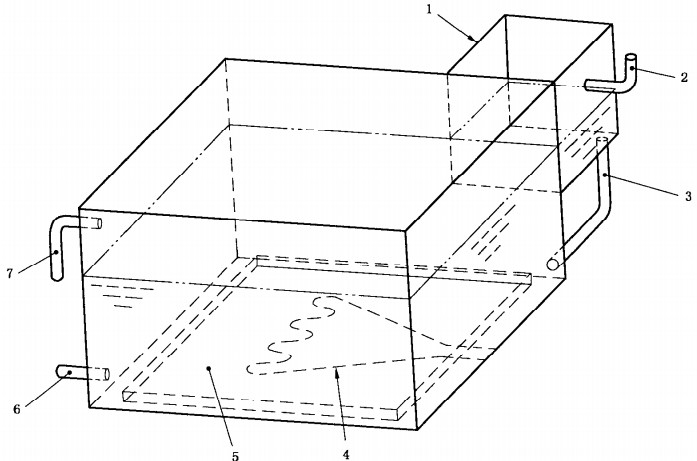

6. 12.2.1水槽,带不锈钢盖,见图10。

——对于方法A,可保持恒温(70±3)℃;

——对于方法B,可保持平缓沸腾(约100℃),沸水不应过于猛烈或强烈紊动,或水位低于试件表面。

l-贮水箱;

2——进水管;

3-导水连通管;

4——加热装置;

5——隔板;

6——排水管;

7-溢流管。

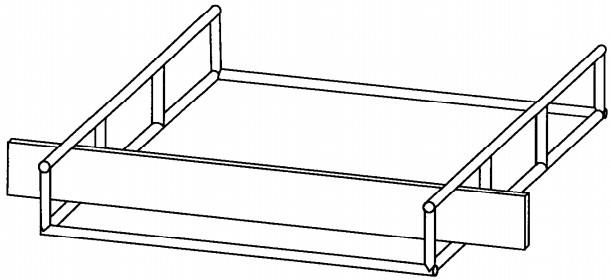

6. 12.2.2支架,见图11。

图10水槽示意图

图1 1 试件支撑示意图

6. 12.3试件尺寸和数量

长度ll一[(20t+50)±2]mm,£为试件公称厚度,150 mm≤Z,≤1 050 mm;

宽度b= (50±1)mm;

数量:纵横各3。

6. 12.4试件平衡处理

试件在温度(20士2)℃、相对湿度(65±5)%条件下放至质量恒定。

6. 12.5试件的测量

试件的长度和宽度的测量按GB/T 17657规定的试件尺寸的测量方法进行。

6. 12.6方法

6. 12.6.1方法A(70℃热水浸泡):把试件水平直立放入支架内,浸泡在温度为(70±3)℃的热水中,并保持水位高于试件上端(75±15)mm。浸泡(120士5)min后,取出试件并立最U放人(20±2)℃水中冷却(60士5)min,冷却过程应保持水温(20士2)℃。若试验过程需要补充热水,应确保水温保持(70±3)℃。

6.12.6.2方法B(lOO℃沸水浸泡):把试件水平直立放入支架内,浸泡在温度至少为97℃的平缓沸水中,并保持水位高于试件上端(75±15)mm。浸泡(120±5)min后,取出试件并立即放入(20±2)℃水中冷却(60±5)min,冷却过程应保持水温(20±2)℃。若试验过程需要补充沸水,应确保水温至少为97℃。

6. 12.6.3试件经方法A或方法B处理并冷却后,取出试件拭干,在15 min内,按6.8规定测定静曲强度。若不能在该时间内完成,试件应放入塑料袋中密封贮放,并在4h内测定。

6. 12.6.4每次试验应使用新鲜的、可饮用的白来水。

6. 12.6.5浸泡过程保持试件之间的距离至少15 mm,试件下端距离水槽底部(加热装置)40 mm。

6.13握螺钉力的测定

按GB/T 17657规定的握螺钉力测定方法进行。

6. 14含砂量的测定

按GB/T 17657规定的含砂量测定方法进行。

6. 15表面吸收性能的测定

按GB/T 17657规定的表面吸收性能测定方法进行。

6. 16 尺寸稳定性的测定

6. 16.1 原理

确定试件在温度20℃时,由于相对湿度的变化而引起的尺寸变化。

6. 16.2仪器

6. 16.2.1 千分尺,分度值o.01 mm。

6. 16.2.2长度测量仪,精度±0.01 rnm。图12为一种长度测量仪示例。

单位为毫米

图12长度测量仪示例

6. 16.2.3校准杆,足够长度的不锈钢杆,校正测量仪长度,校准杆读数值在0.01 mm以内。

6. 16.2.4恒温恒湿箱,温度误差±1℃,相对湿度误差土3%。

6. 16.2.5湿度计,可测量和记录恒温恒湿箱内的空气相对湿度,精度为±1%。

6. 16.2.6温度计,可测量和记录恒温恒湿箱内的温度,精度为±0.5。C。

6. 16.3试件尺寸

长度Z一(300±1)mm;宽度b= (50±1)mm。

6. 16.4方法/沙发疲劳测试仪

6. 16.4.1 试件厚度和长度测量点

a)厚度测量点:记号位于离试件端部50 mm的中心线上,如图13。试件表面可用墨水作记号,也可采用其他有效的记号,以保证每一次测量在同一点进行。

b) 长度测量点:合适的参照系统包括胶合在试件端部的、厚度至少为1 mm的玻璃板。另一可选择的参照系统是金属扣,相隔250 mm,距端部25 mm。金属扣可用机械方式固定或胶合在试件表面。不能采用水溶性或吸湿的胶黏剂。如证明可得到正确的结果,也可使用其他标记形式。

单位为毫米

l-墨水标记;

2——玻璃板。

图13厚度测量点示意图

6. 16.4.2调湿处理

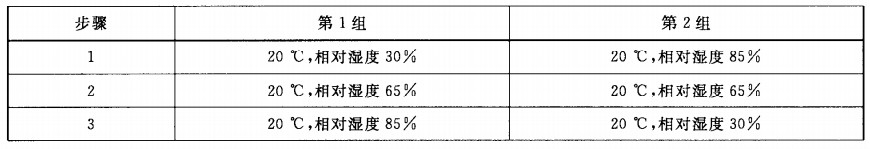

将试件分成两组,分别在恒温恒湿箱进行调湿处理,每一组分3个步骤进行。按表16中的每一步骤处理使试件达到恒定质量。在完成2、3步骤后按6. 16.4.3测定试件长度和厚度。在试件平衡处理期间,每小时不少于1次进行测量并记录箱内的温度和湿度。

表16试件调湿处理条件

6. 16.4.3测量

在测量长度之前,用校准杆校正长度测量装置。翘曲或弯瞌试件在测量时应使其平直。

试件在分别完成表16中2、3步骤后,应进行下面测量:

——长度标记之间的距离;

——试件厚度(在三个点测量厚度,见图13);

——试件质量。

所有测量工作应在平衡处理环境中进行,或从恒温恒湿箱中取出试件后5 min内完成。

6. 16.4.4干燥

在试验后,试件进行干燥并称量。

6. 16.5结果表示

6. 16.5.1含水率

表16中2、3步骤后,3次平衡处理后的每一试件含水率,使用6. 16.4.3、6.16.4.4所测得结果进行计算。

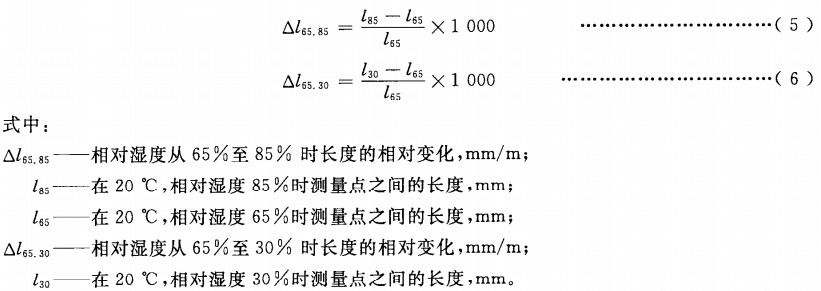

6. 16.5.2长度变化

每一试件长度的相对变化按式(5)和式(6)计算,精确至0.1 mm/m。

6. 16.5.3厚度变化

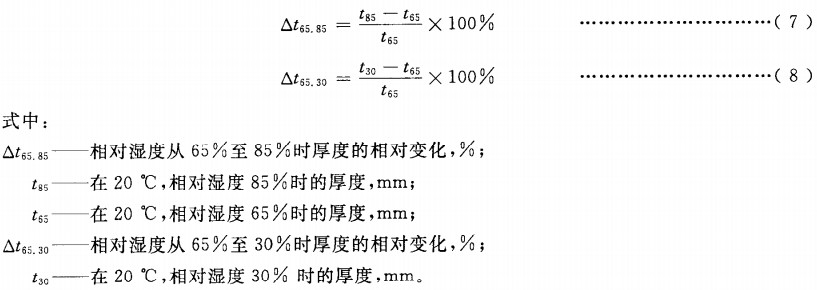

每一试件3点厚度的变化按式(7)和式(8)计算,其结果为3个测量点的平均值,精确至o.l%。

6. 16.6 结果表示

计算每一张板的含水率、长度和厚度变化的平均值。

7检验规则

7.1 检验类型

7.1.1 出厂检验

出厂检验包括以下项目:

a)外观质量检验;

b) 幅面尺寸及其偏差检验;

c)理化性能检验:甲醛释放量、密度及板内密度偏差、含水率、吸水厚度膨胀率、内结合强度、静曲强度。

7.1.2型式检验

型式检验除包括出厂检验的全部项目外,增加弹性模量、表面结合强度、防潮性能的检验。有下列情况之一时,应进行型式检验:

a) 当原辅材料及生产工艺发生较大变化时;

b) 长期停产恢复生产时;

c) 正常生产时,每年检验不少于四次;

d)质量监督机构提出检验要求时。

7.2抽样与判定规则

7.2.1 外观质量、幅面尺寸及其偏差抽样检验

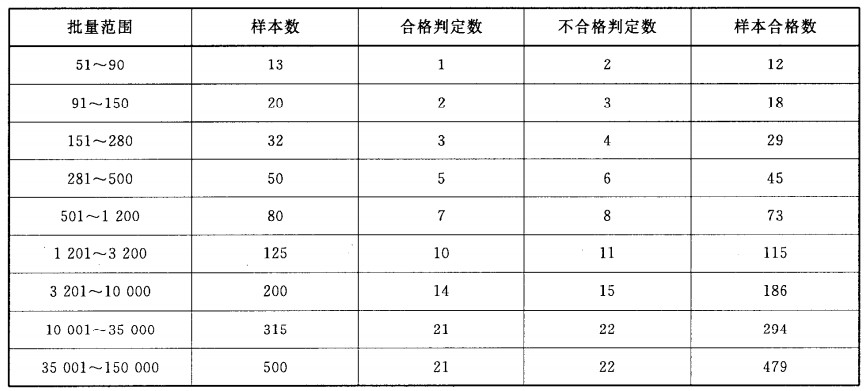

采用GB/T 2828. 1-2003中的一般检验水平为Ⅱ,接收质量限(AQL)为4.O的一次抽样方案,见表17。

表17外观质量、幅面尺寸及其偏差抽样检验

7.2.2理化性能抽样检验

7.2.2.1 对成批拨交的出厂检验或型式检验实施的抽样以及质量统计量的计算

采用一次抽样方案,同一种规格连续生产的产品至少随机抽取4张样板用于测试甲醛释放量、吸水厚度膨胀率、内结合强度、静曲强度和弹性模量、表面结合强度、防潮性能、含水率、密度及板内密度偏差。其中吸水厚度膨胀率、内结合强度、静曲强度和弹性模量、表面结合强度及防潮性能按LY/T 1717--2007中5.3.2规定计算单侧上、下规椿限质量统计量Q。、QL。

7.2.2.2对已验收合格的产品总体实施质量监督的抽样以及质量统计量的计算

从同一种规格连续生产的产品中随机抽取三张样板,任取一张用于测试甲醛释放量、吸水厚度膨胀率、内结合强度、静曲强度和弹性模量、表面结合强度、防潮性能、含水率、密度及板内密度偏差。其中吸水厚度膨胀率、内结合强度、静曲强度和弹性模量、表面结合强度及防潮性能按LY/T 1717-2007中

6.2规定计算单侧上、下规格限质量统计量Q。、QL。另两张样板用于复检和(或)增加样板量。

7.2.3判定规则

样板的外观质量、幅面尺寸及其偏差和理化性能符合下列要求时,判为合格,否则判为不合格。

——外观质量、幅面尺寸及偏差应符合5.1、5.2和表17的规定;

——至少95%的单张样板的密度及板内密度偏差、含水率应符合表3规定;

——吸水厚度膨胀率、内结合强度、静曲强度和弹性模量、表面结合强度及防潮性能的单侧上、下规格限质量统计量Q。、QL的值应符合5.3相应板型的单侧上、下规格限产。、FtL要求;

——对于对成批拨交的出厂检验或型式检验实施的抽样检验,每张样板的甲醛释放量应符合表14的规定;对已验收合格的产品总体实施质量监替的抽样检验,甲醛释放量应符合表14的规定,并按GB 18580的判定规则与复检规则进行;

——若需方对其他性能提出要求,则所检验的其他性能的算术平均值应符合供需双方确定的规格限要求。

7.2.4检验时限

如需方要求对拨交的产品进行检验时,应从发货之日起三个月内向供方提出,并请法定检验机构按本标准进行检验。对于质量监督检验,则样品应在检验前半年内生产的产品中抽取。

7.3产品的计量

产品以立方米为计量单位(允许偏差不应计算在内)。成批拨交时,计量应精确至0. 01 IT13,测算单张板时应精确至0.000 01 m3。8标志、包装、运输和贮存

8.1 标志

产品应加盖表明产品类型符号(见表1)、幅面尺寸、生产日期和甲醛释放限量等标志。需方自用的产品,或厚度小于等于6 mm的产品且供需合同规定不需加盖产品标志的,可不加盖产品标志。

8.2包装

应按不同类型、规格分别妥善包装。每个包装应附有注明产品名称、类型、等级、生产厂名、商标、幅面尺寸、数量、产品标准号、生产许可证编号、os标志和甲醛释放限量标志的检验标签。

8.3运输和贮存

产品在运输和贮存过程中应注意防潮、防雨、防晒、防变形。

A.1 原理

附 录A

(规范性附录)

甲醛释放量测定 1 H13气候箱法

将1 1112表面积的样品放入温度、相对湿度、空气流速和空气置换率控制在一定值的气候箱内。甲醛从样品中释放出来,与箱内空气混合,定期抽取箱内空气,将抽出的空气通过盛有蒸馏水的吸收瓶,空气中的甲醛全部溶入水中;测定吸收液中的甲醛量及抽取的空气体积,计算出每立方米空气中的甲醛量,以毫克每立方米(mg/m3)表示,抽气是周期性的,直到气候箱内的空气中甲醛浓度达到稳定状态为止。

A.2设备及仪器

A.2.1 1 1113气候箱

气候箱参数、技术要求应满足LY/T 1612 2004规定。

A.2.2 空气抽样系统

空气抽样系统包括:抽样管、2个100 mL的吸收瓶、硅胶干燥器、气体抽样泵、气体流量计、气体计量表。

A.2.3恒温恒湿室

室内保持相对湿度(50+5)%,温度(23±1)℃,且空气置换率至少为1/h。

A.2.4化学分析仪器

——分光光度计,光程至少50 mm;

——水浴锅,可保持在(60土1)℃恒温;

——容量瓶,6个,100 mL(在20℃校准);

一一容量瓶,2个,1 000 mL(在20℃校准);

——移液管,5 mL、10 mL、15 mL,20 mL、25 mL、50 mL和100 mL(在20℃校准);

——微量滴定管;

——带塞烧瓶,6个,50 mL;

——天平,刻度0.001 9。

A.3试剂

A.3.1 乙酰丙酮溶液:4 mL的乙酰丙酮加入一个1 000 mL的容量瓶中,加入水至1 000 mL刻度。

A.3.2 乙酸铵溶液:200 9的乙酸铵溶于一个1 000 mL的容量瓶中的水中,加入水至1 000 mL刻度。

A.3.3标准碘溶液,c(lz) =0. 05 mol/L。

A.3.4标准硫代硫酸钠溶液,c(Na2S203) =0.1 mol/L。

A.3.5 标准氢氧化钠溶液,c(NaOH) =1 mol/L。

A.3.6标准硫酸溶液,C(H2S04) =1 mol/L。

A.3.7淀粉溶液,1%(按重量比)。

A.4试件

A.4.1 试件尺寸和数量

长度Z一(500±5)mm,宽度b= (500±5)mm,2块(总表面积为1 m2)。

A.4.2试件平衡处理

试件应在(23土1)℃、相对湿度(50±5)%的条件下放置(15±2)天,试件之间相距至少25 mm,恒温恒湿室内空气置换率至少为1/h。按A.5.4.2测定室内空气背景浓度,不应超过0.10 mg/m3。

如果试件没有立即进行平衡和测定,应用塑料膜包裹,而且储存时间不超过7天。

注:如果使用空气净化装置来保持背景浓度<0. 10 mg/m3,那么也可以使用通风能力低的恒温恒湿室。

A.4.3试件侧边的密封

平衡后,采用不含甲醛的铝胶带封边,未封边的长度L与试件表面积的比例为L/A=I.5 m/m2。

即每个试件未封边长度为1=0.5 mz×1.5 m/mz =0. r/5 m。

A.5试验步骤

A.5.1 试验条件

在试验过程中,气候箱内保持下列条件:

——温度:(23±0.5)℃;

一一相对湿度:(50±3)%;

一一承载率:(1.O±0.02)rri2 /1113;

——空气置换率:(1.o±o.05) h-'1;

一—试样表面空气流速:0.1 m/s~0.3 m/s;

一一试样在气候箱的中心垂直放置,表面与空气流动方向平行。

A.5.2 空气取样

一一先将空气抽样系统与气候箱的空气出口相连按。2个吸收瓶(气体洗瓶)中各加入20 mL蒸馏水,串联在一起。开动抽气泵,抽气速度控制在2 L/min左右,每次至少抽取120 L空气;

——将2个气体洗瓶的溶液充分混合,备用;

一—取样时记录室内环境温度;

——对于较低浓度的测定,应增加取样的空气体积,或减少吸收液的体积。也可采用荧光法测定,以提高分析的灵敏性。此外,吸收溶液的重量损失应通过称重来测定,同时,应保证气体洗瓶插管上方的水位足够高。

A.5.3 测试期限

在测试的第一天,不需要取样;然后从第2天至第5天,每天取样2次。每次取样的时间间隔应超过3h。在经过前三天后,如果达到稳定状态,即可停止取样。

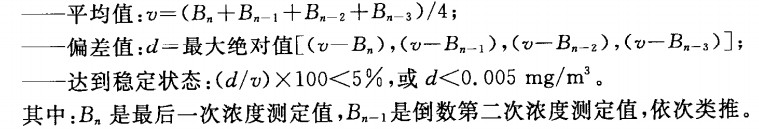

当最后4次测定的甲醛浓度的平均值与最大值(或最小值)之间的偏差值低于5%,或低于0.005 mg/m3,即可认为达到稳定状态。具体如下:

如果在前五天没有迭到稳定状态,取样次数应降为1次/天,直至达到稳定状态,或者是连续测试28天,然后停止测试。

A.5.4 甲醛释放量分析

A.5.4.1 标准曲线

根据甲醛溶液浓度与吸光度的关系绘制标准曲线(见图A.1),其浓度用碘量法测定。标准曲线每月至少检查一次。

a) 甲醛溶液标定

把大约1 9甲醛溶液(浓度35%—40%)移至1 000 mL容量瓶中,并用蒸馏水稀释至刻度。甲醛溶液浓度按下述方法标定:

量取20 mL甲醛溶液与25 mL碘标准溶液(0. 05 mol/L)、10 mL氢氧化钠标准溶液(1 mol/L)于100 mL带塞三角烧瓶中混合。静置暗处15 min后,把1 mol/L硫酸溶液15 mL加入到混合液中。多余的碘用0.1 mol/L硫代硫酸钠溶液滴定,滴定接近终点时,加入几滴1%淀粉指示剂,继续滴定到溶液变为无色为止。同时用20 mL蒸馏水做平行试验。甲醛溶液浓度按式(A.1)计算:

b) 甲醛校定溶液

按a)中确定的甲醛溶液浓度,计算含有甲醛3 mg的甲醛溶液的体积。用移液管移取该体积的甲醛溶液到1 000 mL容量瓶中,并用蒸馏水稀释到刻度,则1 mL校定溶液中含有3 pg甲醚。

c) 标准曲线的绘制

把5 mL,10 mL,20 mL,50 mL和100 mL的甲醛校定溶液分别移加到100 mL容量瓶中,并用蒸馏水稀释到刻度。然后分别取出10 mL溶液,按A.5.4.2所述方法进行吸光度测量分析。根据甲醛浓度(0~3 mg/L之间)吸光情况绘制标准曲线(图A.1)。斜率由标准曲线计算确定,保留四位有效数字。

A.5.4.2 吸收液中甲醛含量测定

移取10 mL的吸收液至50 mL的烧瓶中,然后加入10 mL的乙酰丙酮溶液,再加入10 mL的乙酸铵溶液。塞上瓶塞,摇匀,再放到(60土1)℃的水槽中加热10 min,然后把这种黄绿色的溶液静置在暗处,冷却至室温(18℃~28℃,约1 h)。在分光光度计上412 nm处,以蒸馏水作为对比溶液,调零,测定吸收液的吸光度A。,同时用蒸馏水代替吸收液作空白试验,确定空白值Ab。

吸收液中甲醛量按式(A.2)计算,精确至0.1 mg/L。

A.5.4.3 甲醛释放量计算

样品的甲醛释放量按式(A.3)计算,精确至0. 01 mg/m3。

A.6稳定状态的甲醛释放量

当达到稳定状态(见A.5.3),甲醛释放量为最后四次测定值的算术平均值。

如果测试在28天内没有达到稳定状态,甲醛释放量不能记录。在这种情况下,最后四次测定值的算术平均值可以记录为“临时甲醛释放量”,随附说明“稳定状态没有达到”。

A.7 结果表示

达到稳定状态的甲醛释放量作为样品的甲醛释放量,精确至0. 01 mg/m3。并注明达到稳定状态的甲醛释放量的测试时间(以小时为单位)。

相关推荐:沙发疲劳测试仪