GB/T3325-1995金属家具通用技术条件/家具测试仪

1 主题内容与适用范围

本标准规定了金属家具的技术要求和试验方法。

本标准适用于各类金属家具及其他家具的金属制件。

2 引用标准

GB 1720 漆膜附着力测定法

GB 1730 漆膜硬度测定法 摆杆阻尼试验

GB 1732 漆膜耐冲击测定法

GB 1743 漆膜光泽度测定法

GB 1763 漆膜耐化学试剂测定法

GB/T 3324 木家具通用技术条件

GB/T 3326 桌、椅、凳类主要尺寸

GB/T 3327 柜类主要尺寸

GB/T 3328 床类主要尺寸

GB 3976 学校课桌椅功能尺寸

GB 4893.1~4893.9 家具表面漆膜测定法

GB 5926 轻工产品金属镀层和化学处理层的外观质量测试方法

GB 5928 轻工产品金属镀层和铝氧化膜的厚度测试方法 测重法

GB 5933 轻工产品金属镀层的结合强度测试方法

GB 10357 家具力学性能试验

ZB Y80 002 家具表面软质覆面材料剥离强度的测定

ZB Y80 003 家具表面硬质覆面材料剥离强度的测定

3 家具测试仪术语

本标准规定了金属家具的技术要求和试验方法。

本标准适用于各类金属家具及其他家具的金属制件。

2 引用标准

GB 1720 漆膜附着力测定法

GB 1730 漆膜硬度测定法 摆杆阻尼试验

GB 1732 漆膜耐冲击测定法

GB 1743 漆膜光泽度测定法

GB 1763 漆膜耐化学试剂测定法

GB/T 3324 木家具通用技术条件

GB/T 3326 桌、椅、凳类主要尺寸

GB/T 3327 柜类主要尺寸

GB/T 3328 床类主要尺寸

GB 3976 学校课桌椅功能尺寸

GB 4893.1~4893.9 家具表面漆膜测定法

GB 5926 轻工产品金属镀层和化学处理层的外观质量测试方法

GB 5928 轻工产品金属镀层和铝氧化膜的厚度测试方法 测重法

GB 5933 轻工产品金属镀层的结合强度测试方法

GB 10357 家具力学性能试验

ZB Y80 002 家具表面软质覆面材料剥离强度的测定

ZB Y80 003 家具表面硬质覆面材料剥离强度的测定

3 家具测试仪术语

3.1 邻边垂直度

邻边垂直度是指产品(部件)外形为矩形时的不矩程度。

3.2 水平偏差

水平偏差是指折叠桌产品的桌面与地面的平行程度。

3.3 平整度

平整度是指产品(部件)表面在0~150mm范围内的局部的平整程度。

3.4 圆度

圆度是指产品圆管弯曲处的挤压或拉伸的变形程度。

3.5 位差度

位差度是指产品中门与框架、门与门、门与抽屉、抽屉与框架、抽屉与抽屉相邻两表面间的距离。

4 技术要求

4.1 主要尺寸与极限偏差

4.1.1 产品主要尺寸应符合GB 3326、GB 3327、GB 3328和GB 3976的规定。

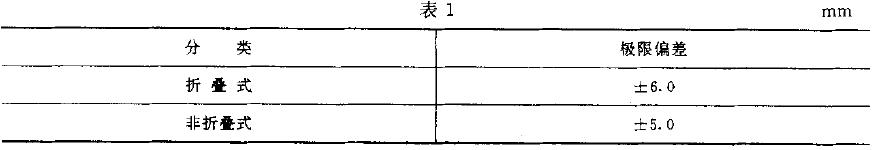

4.1.2 产品外形宽、深、高尺寸的极限偏差见表1规定

邻边垂直度是指产品(部件)外形为矩形时的不矩程度。

3.2 水平偏差

水平偏差是指折叠桌产品的桌面与地面的平行程度。

3.3 平整度

平整度是指产品(部件)表面在0~150mm范围内的局部的平整程度。

3.4 圆度

圆度是指产品圆管弯曲处的挤压或拉伸的变形程度。

3.5 位差度

位差度是指产品中门与框架、门与门、门与抽屉、抽屉与框架、抽屉与抽屉相邻两表面间的距离。

4 技术要求

4.1 主要尺寸与极限偏差

4.1.1 产品主要尺寸应符合GB 3326、GB 3327、GB 3328和GB 3976的规定。

4.1.2 产品外形宽、深、高尺寸的极限偏差见表1规定

4.1.3 配套或组合产品的极限偏差应同取正值或负值。

4.2 形状和位置公差

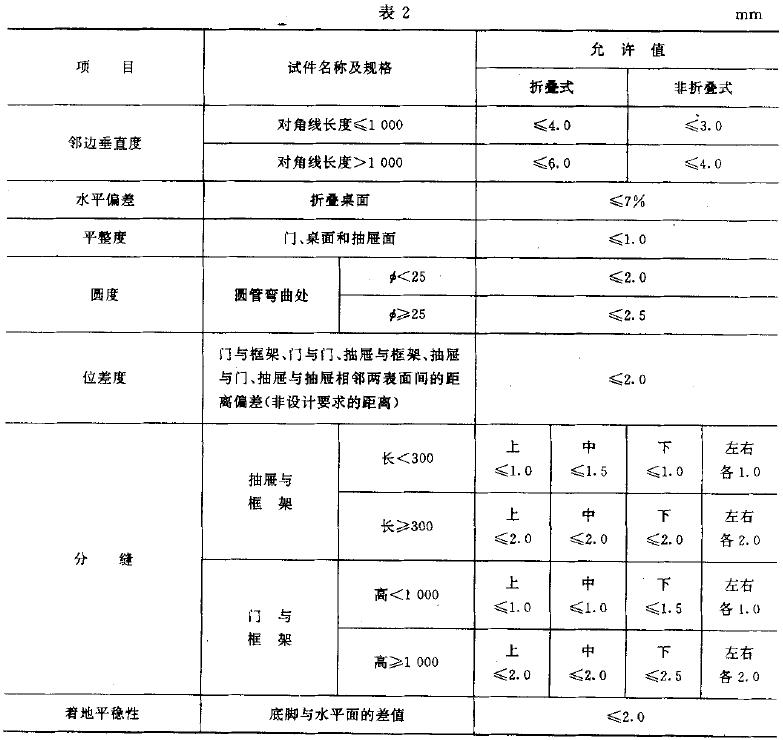

形状和位置公差见表2规定

4.2 形状和位置公差

形状和位置公差见表2规定

4.3 用料要求

4.3.1 产品使用的金属材料的机械性能必须满足本标准4.6条要求。

4.3.2 产品使用的木制件符合下列要求:

a. 木材含水率应不高于产品使用地区的年平均木材平衡含水率+1%;

b. 虫蛀材须经杀虫处理,不得使用昆虫尚在继续侵蚀的木材;

c. 零部件不允许有贯通裂;

d. 外表不得使用腐朽材,内部用材轻微腐朽面积不超过零件面积的15%,深度不超过材厚的25%;

e. 节子宽度不超过可见材宽的1/3,直径不超过12mm的,经修补后不影响结构强度和外观的,可使用;

f. 涂饰或存放物品的部位不得有树脂囊;

g. 斜纹程度超过20%的不得使用。

4.4 外观要求

4.4.1 金属件外观应符合下列要求:

a. 管材和冲压件不允许有裂缝;

b. 管材无叠缝,焊接无错位和结疤;

c. 冲压件无脱层;

d. 圆管和扁线管弯曲处的皱纹高低之间的差值应不大于0.4mm,弯曲处弧形应圆滑一致;

e. 焊疤表面波纹应均匀,高低之间的差值应不大于1mm;

f. 焊接处应无夹渣、气孔、焊瘤、焊丝头、咬边和飞溅;

g. 铆钉应端正圆滑,无明显锤印。

4.4.2 在接触人体或收藏物品的部位不得有毛刺、刃口或棱角。

4.4.3 焊接处应无脱焊、虚焊、焊穿。

4.4.4 铆接处应无漏铆、脱铆。

4.4.5 涂(镀)层应无剥落、返锈和粘漆。

4.4.6 电镀层外露部位不得有烧焦、起泡、露底、针孔、裂纹、花斑、明显划痕和毛刺。

4.4.7 金属件漆膜涂层不得有露底、凹凸、疙瘩、皱驉、飞漆、色差、明显流挂和图究缺损。

4.4.8 木制件漆膜涂层应无露底、积粉、杂渣、漏嵌腻子、刷毛、涨边、缩孔、色差、过楞、流挂、皱驉、白点和明显粒子。

4.4.9 木制件表面外观应符合下列要求:

a. 薄木或塑料贴面无明显透胶、凹陷或压痕;

b. 结合处无漏钉、崩茬;

c. 外表应倒棱,圆角圆线应一致;

d. 木制件表面的粗糙度应为Ra≤ 3.2μm(精光)。

4.4.10 使用的各种人造板部件应作封边处理,封边条不允许有脱胶、鼓泡。

4.4.11 薄木或塑料贴面不得有脱胶或明显的鼓泡、划痕和胶迹。

4.4.12 启闭配件应灵活,折叠产品应折叠录便,不得有自行折叠现象。

4.4.13 产吕应贴商标或厂标。

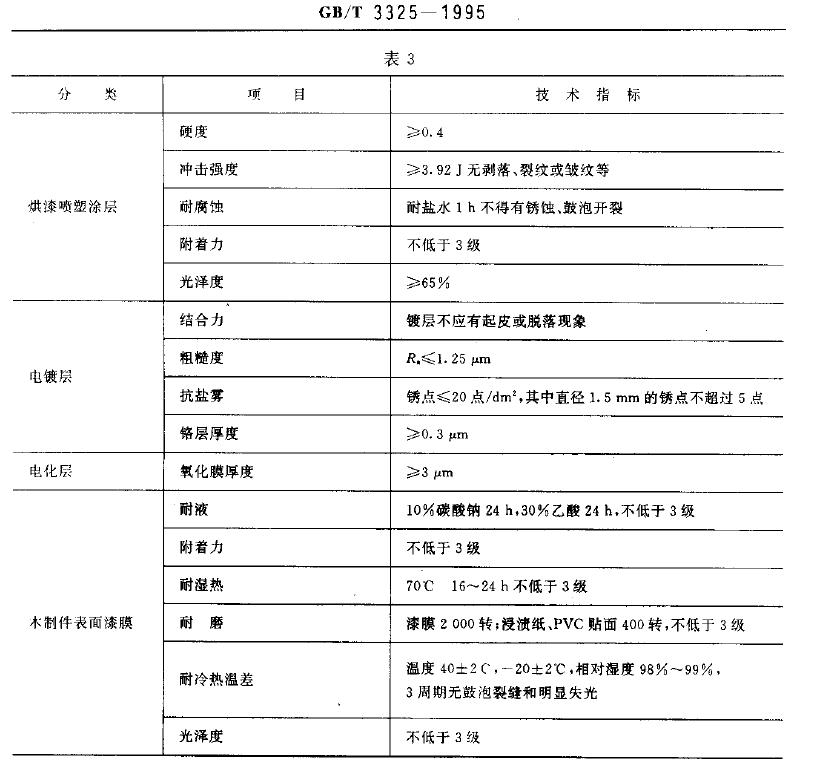

4.5 产品表面涂、镀层理化性能要求

产品表面涂、镀层理化性能应符合表3规定。

4.3.1 产品使用的金属材料的机械性能必须满足本标准4.6条要求。

4.3.2 产品使用的木制件符合下列要求:

a. 木材含水率应不高于产品使用地区的年平均木材平衡含水率+1%;

b. 虫蛀材须经杀虫处理,不得使用昆虫尚在继续侵蚀的木材;

c. 零部件不允许有贯通裂;

d. 外表不得使用腐朽材,内部用材轻微腐朽面积不超过零件面积的15%,深度不超过材厚的25%;

e. 节子宽度不超过可见材宽的1/3,直径不超过12mm的,经修补后不影响结构强度和外观的,可使用;

f. 涂饰或存放物品的部位不得有树脂囊;

g. 斜纹程度超过20%的不得使用。

4.4 外观要求

4.4.1 金属件外观应符合下列要求:

a. 管材和冲压件不允许有裂缝;

b. 管材无叠缝,焊接无错位和结疤;

c. 冲压件无脱层;

d. 圆管和扁线管弯曲处的皱纹高低之间的差值应不大于0.4mm,弯曲处弧形应圆滑一致;

e. 焊疤表面波纹应均匀,高低之间的差值应不大于1mm;

f. 焊接处应无夹渣、气孔、焊瘤、焊丝头、咬边和飞溅;

g. 铆钉应端正圆滑,无明显锤印。

4.4.2 在接触人体或收藏物品的部位不得有毛刺、刃口或棱角。

4.4.3 焊接处应无脱焊、虚焊、焊穿。

4.4.4 铆接处应无漏铆、脱铆。

4.4.5 涂(镀)层应无剥落、返锈和粘漆。

4.4.6 电镀层外露部位不得有烧焦、起泡、露底、针孔、裂纹、花斑、明显划痕和毛刺。

4.4.7 金属件漆膜涂层不得有露底、凹凸、疙瘩、皱驉、飞漆、色差、明显流挂和图究缺损。

4.4.8 木制件漆膜涂层应无露底、积粉、杂渣、漏嵌腻子、刷毛、涨边、缩孔、色差、过楞、流挂、皱驉、白点和明显粒子。

4.4.9 木制件表面外观应符合下列要求:

a. 薄木或塑料贴面无明显透胶、凹陷或压痕;

b. 结合处无漏钉、崩茬;

c. 外表应倒棱,圆角圆线应一致;

d. 木制件表面的粗糙度应为Ra≤ 3.2μm(精光)。

4.4.10 使用的各种人造板部件应作封边处理,封边条不允许有脱胶、鼓泡。

4.4.11 薄木或塑料贴面不得有脱胶或明显的鼓泡、划痕和胶迹。

4.4.12 启闭配件应灵活,折叠产品应折叠录便,不得有自行折叠现象。

4.4.13 产吕应贴商标或厂标。

4.5 产品表面涂、镀层理化性能要求

产品表面涂、镀层理化性能应符合表3规定。

4.6 力学性能要求

力学性能试验项目和试验水平应按试件的类别的预定的使用条件来决定。

4.6.1 桌类强度和耐久性应按GB 10357.1中第7.1、7.2条规定的试验项目合格。

4.6.2 椅凳类稳定性应按GB 10357.2中附录A规定施加的最小倾翻力和6.1(或6.2)条规定的试验项目合格。

4.6.3 椅凳类强度和耐久性应按GB 10357.3中第6章规定的试验项目合格。

4.6.4 柜类稳定性应按GB 10357.4中第5.1、5.2、5.3条规定的试验项目合格;其中对活动部件门和抽屉的垂直加载力分别为100N和15N。

4.6.5 柜类强度和耐久性应按GB 10357.5中第6、7、8章规定的试验项目合格;其中搁板挠度、挂衣掍挠度、挂衣棍支承件位移、主体结构和底架位移的允许值如下:

a. 搁板挠度与长度的比值≤ 0.5%;

b. 挂衣棍挠度与长度的比值≤ 0.4%;

c. 挂衣棍支承件位移≤ 3mm;

d. 主体结构底架位移值d≤ 15mm。

4.6.6 家具测试仪单层床强度和耐久性应按GB 10357.6中第5章规定的试验项目合格。

力学性能试验项目和试验水平应按试件的类别的预定的使用条件来决定。

4.6.1 桌类强度和耐久性应按GB 10357.1中第7.1、7.2条规定的试验项目合格。

4.6.2 椅凳类稳定性应按GB 10357.2中附录A规定施加的最小倾翻力和6.1(或6.2)条规定的试验项目合格。

4.6.3 椅凳类强度和耐久性应按GB 10357.3中第6章规定的试验项目合格。

4.6.4 柜类稳定性应按GB 10357.4中第5.1、5.2、5.3条规定的试验项目合格;其中对活动部件门和抽屉的垂直加载力分别为100N和15N。

4.6.5 柜类强度和耐久性应按GB 10357.5中第6、7、8章规定的试验项目合格;其中搁板挠度、挂衣掍挠度、挂衣棍支承件位移、主体结构和底架位移的允许值如下:

a. 搁板挠度与长度的比值≤ 0.5%;

b. 挂衣棍挠度与长度的比值≤ 0.4%;

c. 挂衣棍支承件位移≤ 3mm;

d. 主体结构底架位移值d≤ 15mm。

4.6.6 家具测试仪单层床强度和耐久性应按GB 10357.6中第5章规定的试验项目合格。

4.7 剥离强度要求

4.7.1 软质覆面材料剥离强度应不低于3.5 X 102N/m。

4.7.2 硬质覆面材料剥离强度应不低于1.4 X 103N/m。

5 试验方法

5.1 主要尺寸与极限偏差测定

用每米误差不大于±0.6mm的3m钢卷尺(或者钢直尺)对安放在平板上(或才平整地面上)的试进行测定。

5.2 邻边垂直度测定

用每米误差不大于±0.6mm的3m钢卷尺或钢直尺测量产品矩形面(部件)的两条对角线,其差值即为邻边垂直度评定值。

5.3 水平偏差测定

用每米误差不大于±0.6mm的3m钢卷尺或钢直尺测量方桌面每组对边中点的离地高度;圆桌面测量圆周上最高一点和过圆心相对称另一点的离地高度,其差值与边长或直径的比值即为水平偏差。

5.4 平整度测定

用每米误差不大于0.03mm的测量器具放在试件被表面不平整程度最严重的三个部位上,测量0~150mm长度内与基准直线间的距离,以其中一个最大值为评定值。

5.5 圆度测定

用误差不大于0.05mm的卡尺测量圆管弯曲段中部最大管径和最小管径,其差值即为圆度。

5.6 位差度测定

应采用误差不大于0.1mm的位差度测定器具。测定时,应选择门与框架(或门与门、门与抽屉、抽屉与框架、抽屉与抽屉)相邻两表面间距离最大部位,在该相邻表面中任选一表面为测量基准面,将器具的基面安放在测量基面上,器具的测量面对另一相邻表面进行测量(并沿差该相邻表面再测量一个或一个以上部位)。当测得都是正(或负)值时,以最大绝对值为位差度测定值;当测得值为正负时,以最大的绝对值之和为位差度测定值,并以最大测定值为位差度评定值。

当设计要求门(或抽屉)与框架相邻两表面间为某一距离值时,应在每次测得的量值上扣除该距离值。

5.7 分缝测定

用塞规测量每边的最大缝隙。

5.8 底脚差地平稳性测定

将试件放置在平板上。用塞尺测量某一底脚与平板间距离。

5.9 木材含水率测定

按GB/T 3324第5.2条规定测定。

5.10 皱纹和波纹测定

用误差不大于0.05mm的卡尺或线规测量弯曲处皱纹和焊疤波纹的高低差值。

5.11 外观检验

应在自然光或光照度在300~600lx范围内的近似自然光(例如40W日光灯)下,视距为700~1000mm由三人共同检查,以两人以上相同结论为评定结果。

5.12 理化性能测定

5.12.1 烘漆(喷塑)涂层理化性能试验应分别按以下规定进行:

a. 硬度按GB 1730规定试验;

b. 冲击强度按GB 1763中的3.2条加温耐盐水法规定试验;

d. 附着力按GB 1720规定试验;

e. 附着力按GB 1743规定试验。

5.12.2 电镀层理化性能应分别按以下规定进行:

a. 结合力强度按GB 5933中的2.1条规定试验;

b. 表面粗糙按GB 5926中3.2条规定试验;

c. 盐雾试验:将试件表面除油污后,成15°~30°角度悬挂在盐雾箱内,用5%的氯化钠溶液(用蒸馏水溶解化学纯以上的NaCI试剂配制)间断喷雾8h(每小时喷雾15min,保持温度35±2℃),存放16h(存放时自然降温冷却),24h为一周期,盐雾沉降率为1±0.5mL/.80cm2,取出后试件用清水洗去试液,并观察试件上锈点大小及多少;

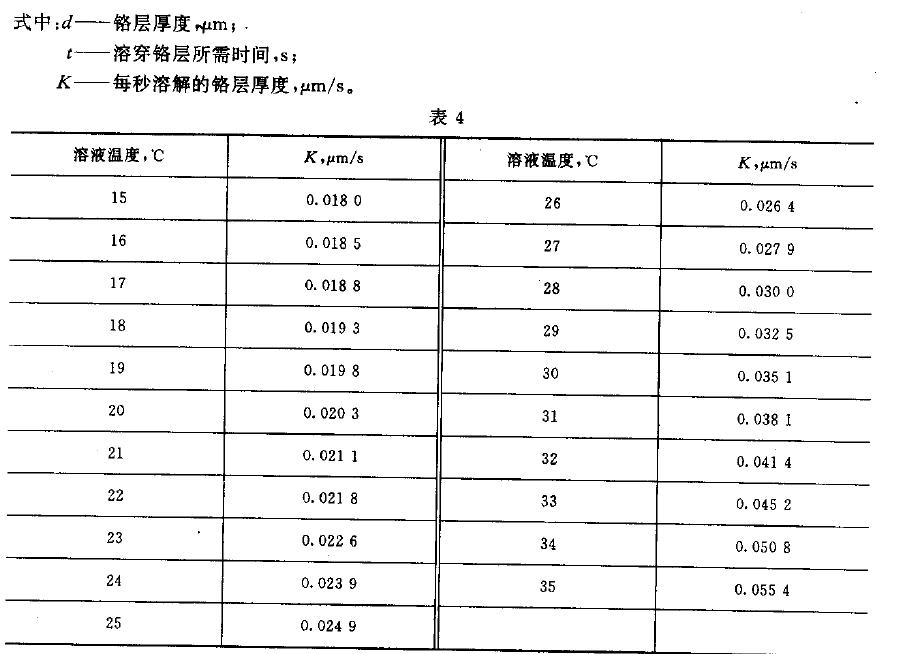

d. 金属件镀铬层厚度测定应使用计时点滴法。试件表面除油污后,将试件、试剂、试验器具在20~25℃温度下存放至少3h,试验时,试件平放,用0.5mm滴管,将盐酸(比重1.18)滴一滴于铬层表面;自盐酸与铬层反应开始按秒表计时,直至局部铬层溶穿,露出内层为止;根据所需时间查表4,并按下列公式计算:d=tK。

4.7.1 软质覆面材料剥离强度应不低于3.5 X 102N/m。

4.7.2 硬质覆面材料剥离强度应不低于1.4 X 103N/m。

5 试验方法

5.1 主要尺寸与极限偏差测定

用每米误差不大于±0.6mm的3m钢卷尺(或者钢直尺)对安放在平板上(或才平整地面上)的试进行测定。

5.2 邻边垂直度测定

用每米误差不大于±0.6mm的3m钢卷尺或钢直尺测量产品矩形面(部件)的两条对角线,其差值即为邻边垂直度评定值。

5.3 水平偏差测定

用每米误差不大于±0.6mm的3m钢卷尺或钢直尺测量方桌面每组对边中点的离地高度;圆桌面测量圆周上最高一点和过圆心相对称另一点的离地高度,其差值与边长或直径的比值即为水平偏差。

5.4 平整度测定

用每米误差不大于0.03mm的测量器具放在试件被表面不平整程度最严重的三个部位上,测量0~150mm长度内与基准直线间的距离,以其中一个最大值为评定值。

5.5 圆度测定

用误差不大于0.05mm的卡尺测量圆管弯曲段中部最大管径和最小管径,其差值即为圆度。

5.6 位差度测定

应采用误差不大于0.1mm的位差度测定器具。测定时,应选择门与框架(或门与门、门与抽屉、抽屉与框架、抽屉与抽屉)相邻两表面间距离最大部位,在该相邻表面中任选一表面为测量基准面,将器具的基面安放在测量基面上,器具的测量面对另一相邻表面进行测量(并沿差该相邻表面再测量一个或一个以上部位)。当测得都是正(或负)值时,以最大绝对值为位差度测定值;当测得值为正负时,以最大的绝对值之和为位差度测定值,并以最大测定值为位差度评定值。

当设计要求门(或抽屉)与框架相邻两表面间为某一距离值时,应在每次测得的量值上扣除该距离值。

5.7 分缝测定

用塞规测量每边的最大缝隙。

5.8 底脚差地平稳性测定

将试件放置在平板上。用塞尺测量某一底脚与平板间距离。

5.9 木材含水率测定

按GB/T 3324第5.2条规定测定。

5.10 皱纹和波纹测定

用误差不大于0.05mm的卡尺或线规测量弯曲处皱纹和焊疤波纹的高低差值。

5.11 外观检验

应在自然光或光照度在300~600lx范围内的近似自然光(例如40W日光灯)下,视距为700~1000mm由三人共同检查,以两人以上相同结论为评定结果。

5.12 理化性能测定

5.12.1 烘漆(喷塑)涂层理化性能试验应分别按以下规定进行:

a. 硬度按GB 1730规定试验;

b. 冲击强度按GB 1763中的3.2条加温耐盐水法规定试验;

d. 附着力按GB 1720规定试验;

e. 附着力按GB 1743规定试验。

5.12.2 电镀层理化性能应分别按以下规定进行:

a. 结合力强度按GB 5933中的2.1条规定试验;

b. 表面粗糙按GB 5926中3.2条规定试验;

c. 盐雾试验:将试件表面除油污后,成15°~30°角度悬挂在盐雾箱内,用5%的氯化钠溶液(用蒸馏水溶解化学纯以上的NaCI试剂配制)间断喷雾8h(每小时喷雾15min,保持温度35±2℃),存放16h(存放时自然降温冷却),24h为一周期,盐雾沉降率为1±0.5mL/.80cm2,取出后试件用清水洗去试液,并观察试件上锈点大小及多少;

d. 金属件镀铬层厚度测定应使用计时点滴法。试件表面除油污后,将试件、试剂、试验器具在20~25℃温度下存放至少3h,试验时,试件平放,用0.5mm滴管,将盐酸(比重1.18)滴一滴于铬层表面;自盐酸与铬层反应开始按秒表计时,直至局部铬层溶穿,露出内层为止;根据所需时间查表4,并按下列公式计算:d=tK。

e. 氧化膜厚度按GB 5928中4.1条规定试验。

5.12.3 木制件表面漆膜理化性能按GB 4893 规定试验。

5.13 力学性能测定

5.13.1 桌类强度和耐久性按GB 10357.1 规定试验。

5.13.2 椅凳类稳定性按GB 10357.2 规定试验。

5.13.3 椅凳类强度和耐久性按GB 10357.3规定试验。

5.13.4 柜类稳定性按GB 10357.4规定试验。

5.13.5 柜类强度和耐久性按 GB 10357.5 规定试验。

5.13.6 单层床强度和耐久性按GB 103573.6 规定试验。

5.14 剥离强度测定

软、硬质覆面剥离强度分别按ZB Y80 002和ZB Y80 003规定试验。

6 标志、包装运输、贮存

6.1 标志

成品出厂应有制造厂名(商标)、厂赴及合格标志。

6.2 包装、运输

成品在运输过程中应加衬垫物或包装,防止损伤或雨淋。

6.3 贮存

成品在贮存期间应保持干燥、通风,防止污染,不可日晒。堆叠时应加衬垫物,以防压损。

附加说明:

本标准由中国轻工总会提出。

本标准由全国家具标准化中心归口。

本标准由上海市家具研究所、上海家具公司共同起草。

本标准主要起草人丁肇新、毛永乐。

相关推荐:家具测试仪

5.12.3 木制件表面漆膜理化性能按GB 4893 规定试验。

5.13 力学性能测定

5.13.1 桌类强度和耐久性按GB 10357.1 规定试验。

5.13.2 椅凳类稳定性按GB 10357.2 规定试验。

5.13.3 椅凳类强度和耐久性按GB 10357.3规定试验。

5.13.4 柜类稳定性按GB 10357.4规定试验。

5.13.5 柜类强度和耐久性按 GB 10357.5 规定试验。

5.13.6 单层床强度和耐久性按GB 103573.6 规定试验。

5.14 剥离强度测定

软、硬质覆面剥离强度分别按ZB Y80 002和ZB Y80 003规定试验。

6 标志、包装运输、贮存

6.1 标志

成品出厂应有制造厂名(商标)、厂赴及合格标志。

6.2 包装、运输

成品在运输过程中应加衬垫物或包装,防止损伤或雨淋。

6.3 贮存

成品在贮存期间应保持干燥、通风,防止污染,不可日晒。堆叠时应加衬垫物,以防压损。

附加说明:

本标准由中国轻工总会提出。

本标准由全国家具标准化中心归口。

本标准由上海市家具研究所、上海家具公司共同起草。

本标准主要起草人丁肇新、毛永乐。

相关推荐:家具测试仪